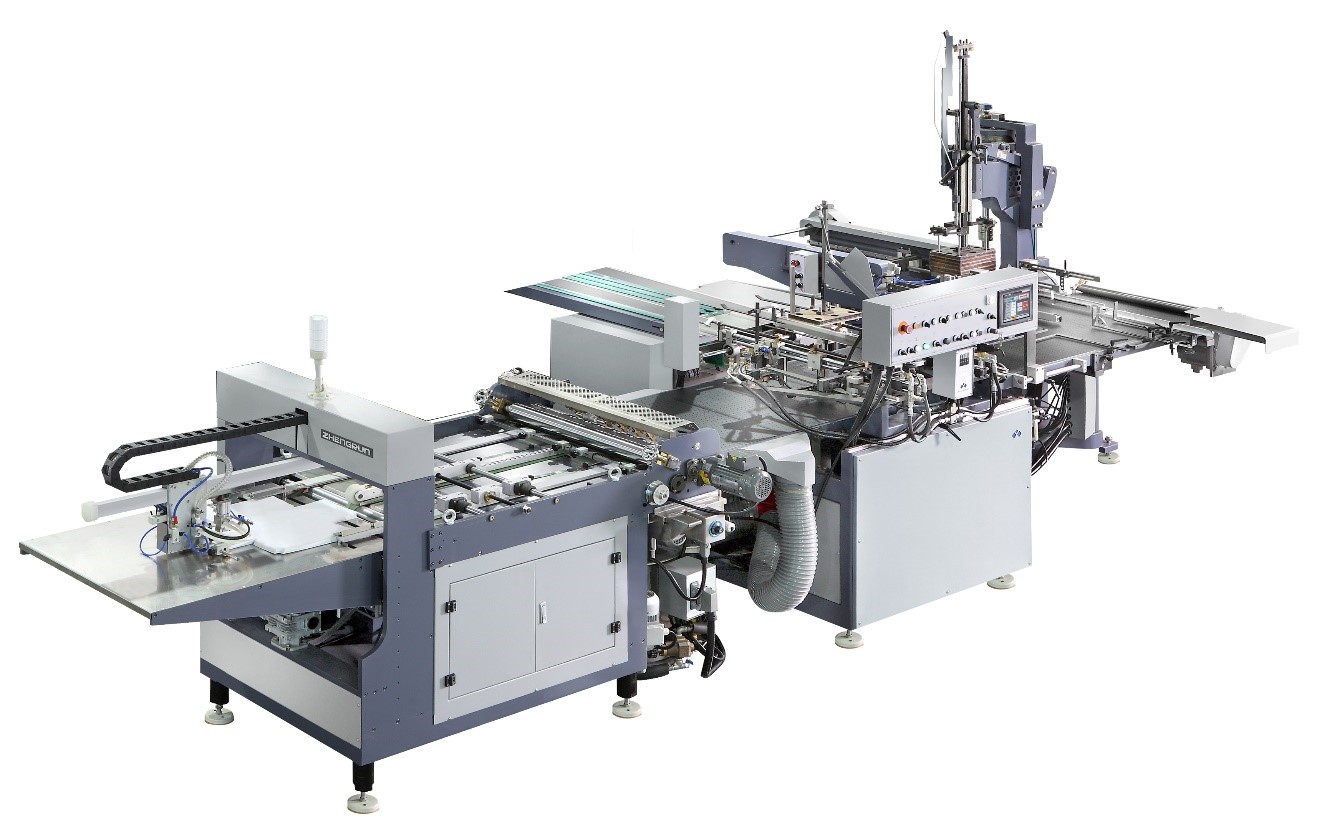

เครื่องทำกล่องแข็งอัตโนมัติ RB420B

| RB420B เครื่องผลิตกล่องแข็งอัตโนมัติ | |||

| 1 | ขนาดกระดาษ(A×B) | อามิน | 100มม. |

| อามักซ์ | 580มม. | ||

| บีมิน | 200มม. | ||

| บีแม็กซ์ | 800มม. | ||

| 2 | ความหนาของกระดาษ | 100-200กรัม/ตรม.2 | |

| 3 | ความหนาของกระดาษแข็ง(T) | 0.8~3มม. | |

| 4 | ขนาดสินค้าสำเร็จรูป(กล่อง)(กว้าง×ยาว×สูง) | ความยาว×ความกว้าง ต่ำสุด | 100×50มม. |

| กว้าง×ยาว สูงสุด | 420×320มม. | ||

| H นาที | 12 | ||

| เอช แม็กซ์ | 120มม. | ||

| 5 | ขนาดกระดาษพับ (R) | รมิน | 10มม. |

| ค่าอาร์แม็กซ์ | 35มม. | ||

| 6 | ความแม่นยำ | ±0.50มม. | |

| 7 | ความเร็วในการผลิต | ≦28แผ่น/นาที | |

| 8 | กำลังมอเตอร์ | 8kw/380v 3เฟส | |

| 9 | กำลังเครื่องทำความร้อน | 6 กิโลวัตต์ | |

| 10 | แหล่งจ่ายอากาศ | 10L/นาที 0.6Mpa | |

| 11 | น้ำหนักเครื่อง | 2900กก. | |

| 12 | ขนาดเครื่องจักร | กว้าง7000×กว้าง4100×สูง2500มม. | |

1. ขนาดสูงสุดและต่ำสุดของกล่องจะขึ้นอยู่กับกระดาษและคุณภาพของกระดาษ

2. กำลังการผลิต 28 กล่องต่อนาที แต่ความเร็วของเครื่องจะขึ้นอยู่กับขนาดของกล่อง

3. เราไม่ได้จัดเตรียมเครื่องอัดอากาศไว้ให้

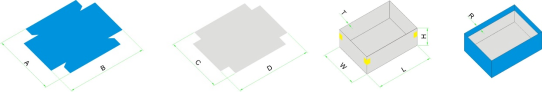

ความสัมพันธ์ที่สอดคล้องกันระหว่างพารามิเตอร์:

W+2H-4T≤C(สูงสุด) L+2H-4T≤D(สูงสุด)

A(ต่ำสุด)≤W+2H+2T+2R≤A(สูงสุด) B(ต่ำสุด)≤L+2H+2T+2R≤B(สูงสุด)

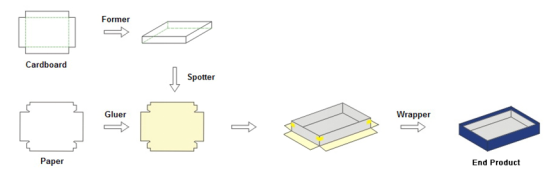

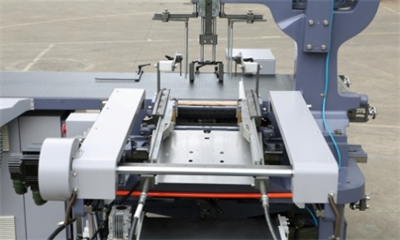

1. เครื่องป้อนในเครื่องนี้ใช้ระบบป้อนแบบดันกลับ ซึ่งควบคุมด้วยลม และมีโครงสร้างที่เรียบง่ายและสมเหตุสมผล

2. ปรับความกว้างระหว่างเครื่องซ้อนและโต๊ะป้อนให้เท่ากันที่จุดศูนย์กลาง การทำงานง่ายมากโดยไม่ต้องเผื่อไว้

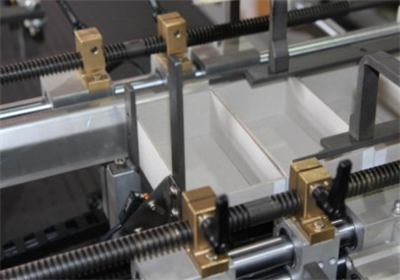

3. ที่ขูดทองแดงแบบใหม่ทำงานร่วมกับลูกกลิ้งได้อย่างแน่นหนาขึ้น หลีกเลี่ยงการพันกระดาษได้อย่างมีประสิทธิภาพ และที่ขูดทองแดงยังมีความทนทานมากขึ้น

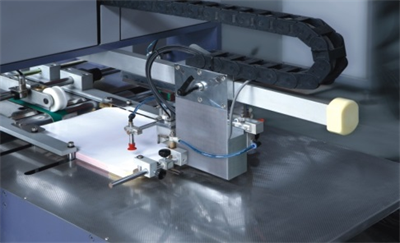

4. ใช้เครื่องทดสอบกระดาษสองชั้นแบบอัลตราโซนิกที่นำเข้า ซึ่งมีการทำงานที่ง่ายดาย ซึ่งสามารถป้องกันไม่ให้กระดาษ 2 ชิ้นเข้าไปในเครื่องพร้อมกันได้

5. ระบบหมุนเวียน ผสม และติดกาวอัตโนมัติสำหรับกาวหลอมร้อน (อุปกรณ์เสริม: เครื่องวัดความหนืดของกาว)

6. เทปกระดาษละลายร้อนอัตโนมัติสำหรับการขนส่ง การตัด และการวางกระดาษแข็งแบบสี่มุมในกล่องด้านในในกระบวนการเดียว

7. พัดลมดูดสูญญากาศใต้สายพานลำเลียงสามารถป้องกันไม่ให้กระดาษเบี่ยงเบนได้

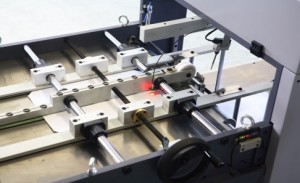

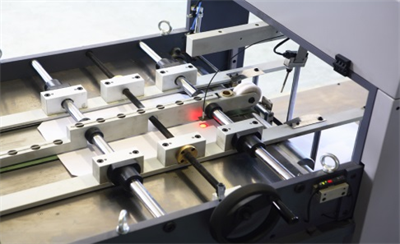

8. กล่องกระดาษและกระดาษแข็งด้านในใช้เครื่องแก้ไขแบบไฮดรอลิกเพื่อระบุตำแหน่งอย่างถูกต้อง

9. เครื่องห่อสามารถห่อ พับหูและข้างกระดาษ และขึ้นรูปได้อย่างต่อเนื่องในขั้นตอนเดียว

10. เครื่องจักรทั้งหมดใช้ PLC ระบบติดตามโฟโตอิเล็กทริก และ HMI เพื่อสร้างกล่องโดยอัตโนมัติในกระบวนการเดียว

11. สามารถวินิจฉัยปัญหาและส่งสัญญาณเตือนได้โดยอัตโนมัติ