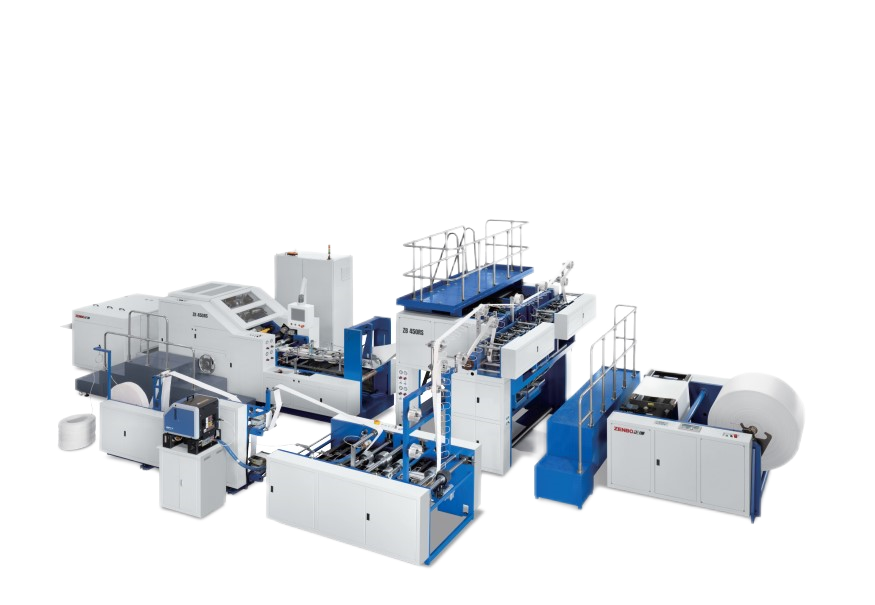

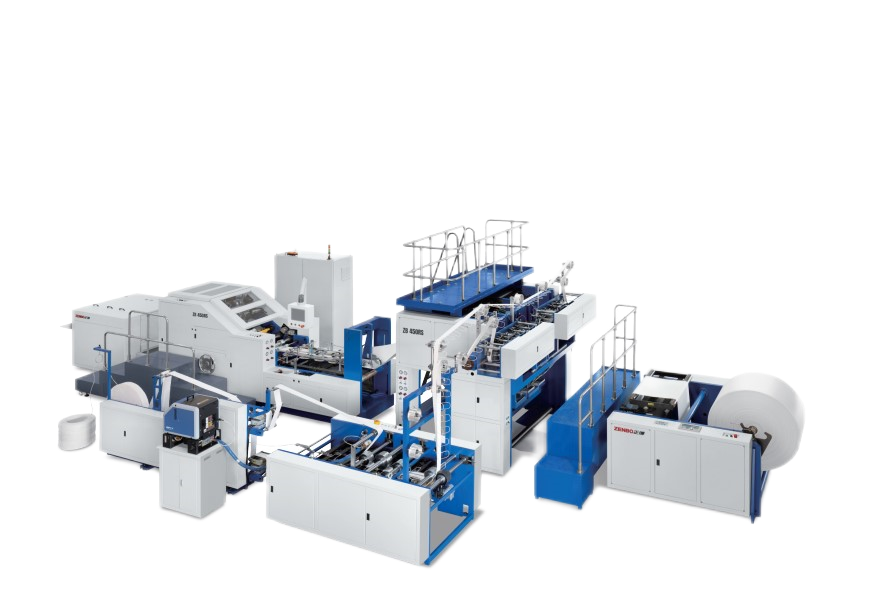

เครื่องผลิตถุงกระดาษแบบป้อนม้วนอัตโนมัติเต็มรูปแบบ รุ่น ZB460RS

เครื่องผลิตถุงกระดาษก้นสี่เหลี่ยมแบบป้อนม้วนอัตโนมัติเต็มรูปแบบ รุ่น ZB460RS ออกแบบมาสำหรับการผลิตถุงกระดาษหูหิ้วแบบบิด เหมาะสำหรับการผลิตถุงช้อปปิ้งจำนวนมากในอุตสาหกรรมต่างๆ เช่น อาหารและเครื่องแต่งกาย กระบวนการผลิตแบบสายการผลิตเดียวประกอบด้วย การทำหูหิ้วแบบบิดจากม้วนกระดาษและเชือกบิด การส่งหูหิ้วไปยังหน่วยติดกาว การตัดกระดาษล่วงหน้าในตำแหน่งของเชือก การติดกาวในตำแหน่งที่กำหนด การติดหูหิ้ว และการทำถุงกระดาษ กระบวนการผลิตถุงกระดาษประกอบด้วย การติดกาวด้านข้าง การขึ้นรูปท่อ การตัด การพับ การติดกาวด้านล่าง การขึ้นรูปด้านล่าง และการส่งถุง

เครื่องจักรทำงานด้วยความเร็วสูงและให้ผลผลิตสูง ช่วยประหยัดค่าแรงได้อย่างมาก อินเตอร์เฟซการทำงานอัจฉริยะที่ใช้งานง่าย ระบบควบคุม PLC ของมิตซูบิชิ ตัวควบคุมการเคลื่อนที่ และระบบส่งกำลังเซอร์โว ไม่เพียงแต่ช่วยให้เครื่องจักรทำงานด้วยความเร็วสูงเท่านั้น แต่ยังช่วยให้ได้ขนาดถุงกระดาษที่มีความแม่นยำสูงอีกด้วย

| รุ่น: ZB460RS | ||

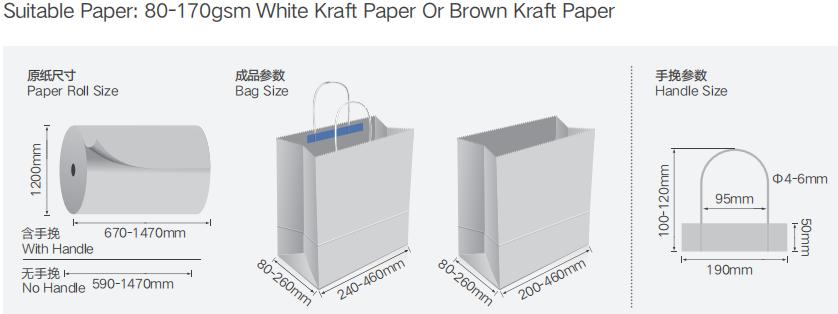

| ความกว้างของม้วนกระดาษ | 670-1470 มม. | 590-1470 มม. |

| เส้นผ่านศูนย์กลางม้วนกระดาษสูงสุด | φ1200 มม. | φ1200 มม. |

| เส้นผ่านศูนย์กลางแกนกลาง | φ76 มม. (3 นิ้ว) | φ76 มม. (3 นิ้ว) |

| ความหนาของกระดาษ | 90-170 กรัม/ตร.ม. | 80-170 กรัม/ตร.ม. |

| ความกว้างของตัวกระเป๋า | 240-460 มม. | 200-460 มม. |

| ความยาวของท่อกระดาษ (ความยาวที่ตัดออก) | 260-710 มม. | 260-810 มม. |

| ขนาดก้นถุง | 80-260 มม. | 80-260 มม. |

| ความสูงของเชือกจับ | 10 มม. - 120 มม. | ------ |

| เส้นผ่านศูนย์กลางของเชือกจับ | φ4--6 มม. | ------ |

| ความยาวของแผ่นรองด้ามจับ | 190 มม. | ------ |

| ระยะห่างตรงกลางเชือกกระดาษ | 95 มม. | ------ |

| ความกว้างของแผ่นรองด้ามจับ | 50 มม. | ------ |

| เส้นผ่านศูนย์กลางของม้วนแผ่นซ่อมด้ามจับ | φ1200 มม. | ------ |

| ความกว้างของม้วนแผ่นยึดด้ามจับ | 100 มม. | ------ |

| ความหนาของแผ่นรองด้ามจับ | 100-180 กรัม/ตร.ม. | ------ |

| ความเร็วในการผลิตสูงสุด | 120 ถุง/นาที | 150 ถุง/นาที |

| พลังงานทั้งหมด | 42 กิโลวัตต์ | |

| ขนาดโดยรวม | 14500x6000x3100 มม. | |

| น้ำหนักรวม | 18000 กก. | |

1. เครื่องทำถุงก้นสี่เหลี่ยมแบบปรับได้

2. นำเสนออินเทอร์เฟซผู้ใช้แบบหน้าจอสัมผัส ช่วยให้แก้ไขและปรับแต่งได้อย่างละเอียด สามารถแสดงสัญญาณเตือนและสถานะการทำงานบนหน้าจอแบบเรียลไทม์ ทำให้ใช้งานและบำรุงรักษาได้ง่าย

3. มาพร้อมกับระบบ PLC และระบบควบคุมการเคลื่อนที่ของ Mitsubishi และโฟโตเซลล์ของ SICK สำหรับการแก้ไขและติดตามวัสดุที่พิมพ์ได้อย่างแม่นยำ ลดเวลาในการปรับแต่งและตั้งค่าล่วงหน้า เพิ่มประสิทธิภาพการผลิต

4. การออกแบบระบบรักษาความปลอดภัยที่เน้นมนุษย์เป็นศูนย์กลาง และการออกแบบโครงสร้างโดยรวมที่คำนึงถึงความปลอดภัยของผู้ปฏิบัติงาน

5. ระบบขนถ่ายวัสดุแบบไฮดรอลิก

6. ระบบควบคุมแรงตึงคงที่อัตโนมัติสำหรับการคลายวัสดุ ระบบนำทางเว็บ มอเตอร์ป้อนวัสดุพร้อมอินเวอร์เตอร์ ช่วยลดเวลาในการปรับแนวเว็บให้น้อยที่สุด

7. การออกแบบที่เน้นความเร็วสูงช่วยให้การผลิตประสบความสำเร็จ: ภายในช่วงกระดาษที่เหมาะสม กำลังการผลิตสามารถสูงถึง 90-150 ชิ้น/นาที เพิ่มกำลังการผลิตต่อหน่วยและกำไรที่สูงขึ้น

8. ระบบไฟฟ้าของ SCHNEIDER ช่วยให้มีเสถียรภาพและความน่าเชื่อถือที่ดีเยี่ยม พร้อมบริการหลังการขายที่สมบูรณ์แบบ หมดปัญหาให้แก่ลูกค้า

| เลขที่ | ชื่อ | ต้นทาง | ยี่ห้อ | เลขที่ | ชื่อ | ต้นทาง | ยี่ห้อ |

| 1 | มอเตอร์เซอร์โว | ญี่ปุ่น | มิตซูบิชิ | 8 | เซ็นเซอร์โฟโตอิเล็กทริก | เยอรมนี | ป่วย |

| 2 | ตัวแปลงความถี่ | ฝรั่งเศส | ชไนเดอร์ | 9 | สวิตช์ตรวจจับระยะใกล้แบบโลหะ | เกาหลี | ออโต้นิกส์ |

| 3 | ปุ่ม | ฝรั่งเศส | ชไนเดอร์ | 10 | แบริ่ง | เยอรมนี | บีเอ็ม |

| 4 | รีเลย์ไฟฟ้า | ฝรั่งเศส | ชไนเดอร์ | 11 | ระบบกาวร้อนละลาย | สหรัฐอเมริกา | นอร์ดสัน |

| 5 | สวิตช์อากาศ | ฝรั่งเศส | ชไนเดอร์ | 12 | สายพานซิงโครไนซ์ | เยอรมนี | คอนติเทค |

| 6 | ตัวแปลงความถี่ | ฝรั่งเศส | ชไนเดอร์ | 13 | รีโมทคอนโทรล | จีน ไต้หวัน | ยู่ติ้ง |

| 7 | สวิตช์เปิดปิด | ฝรั่งเศส | ชไนเดอร์ |

|

|

|

|