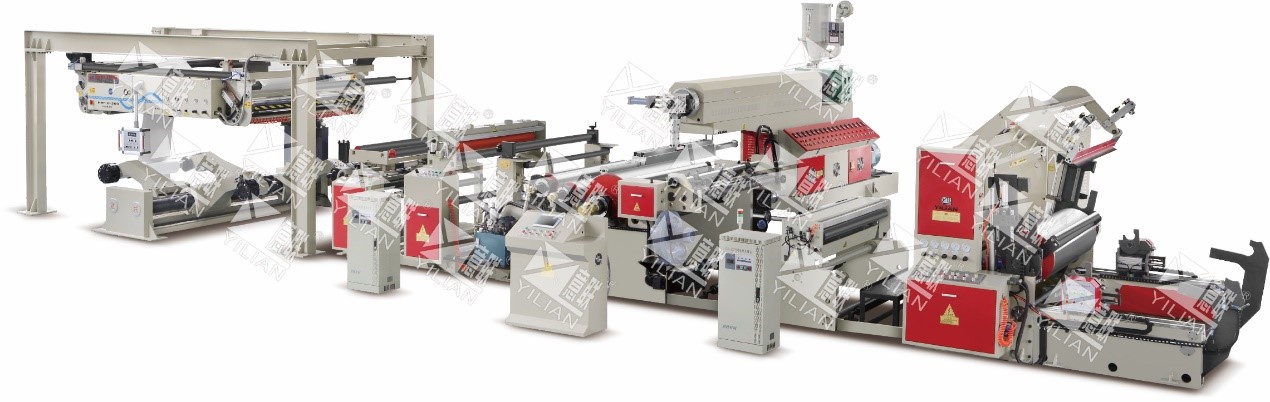

Автоматическая машина для экструзионного нанесения покрытия на бумагу и полиэтилен WSFM1300C

| смола для ламинирования костюма | ПНД, ПП и т. д. |

| Основной материал костюма | бумага (80–400 г/м²) |

| Максимальная механическая скорость | 300 м/мин (рабочая скорость зависит от толщины и ширины покрытия) |

| Ширина покрытия | 600—1200, ширина направляющего ролика: 1300 мм |

| Толщина покрытия | 0,008—0,05 мм (один винт) |

| Ошибка толщины покрытия | ≤±5% |

| Диапазон автоматической регулировки натяжения | 3—100 кг полная маржа |

| Максимальное количество экструдера | 250 кг/ч |

| Составной охлаждающий ролик | ∅800×1300 |

| Диаметр винта | ∅110 мм, соотношение 35:1 |

| Максимальный диаметр размотки | ∅1600 мм |

| Максимальный диаметр перемотки | ∅1600 мм |

| Диаметр размотанного бумажного сердечника: 3″6″, диаметр намотанного бумажного сердечника: 3″6″. | |

| Экструдер приводится в движение источником питания мощностью 45 кВт. | |

| Суммарная мощность | около 200 кВт |

| Вес машины | около 39000 кг |

| Внешний размер | 16110 мм × 10500 мм × 3800 мм |

| Цвет кузова машины | Серый и красный |

1. Часть размотки (с использованием ПЛК и сервопривода для размотки)

1.1 Размотка рамы

Конструкция: гидравлическая разматывающая рама без вала.

Устройство для склейки рулонов серии BA является неотъемлемой частью линии ламинирования и устанавливается над рулонным стендом под мостовой конструкцией. Оно обеспечивает непрерывную подачу текущего рулона бумаги к следующему без остановки производства.

Внутри боковых рамок сварочного аппарата расположены 2 подвижные сварочные головки и подвижная центральная опорная секция. Над ними находятся 2 прижимных ролика.

Вальцовый вал, обратный направляющий вал и система двойного натяжителя образуют секцию накопления бумаги, которая способна накапливать бумагу на расстояние, в 4 раза превышающее длину склеивающего устройства.

Управление станком осуществляется с помощью панели управления, расположенной на самом станке.

Максимальная скорость сшивания бумаги: 300 м/мин.

а) при прочности бумаги выше 0,45 кг/мм, максимальная скорость 300 м/мин;

б) при прочности бумаги выше 0,4 кг/мм максимальная скорость печати составляет 250 м/мин;

c) при прочности бумаги выше 0,35 кг/мм, максимальная скорость 150 м/мин;;

ширина бумаги

Макс. 1200 мм

Мин. 500 мм

Скорость CE-300

Макс. 300 м/мин

Пневматические данные

Установите давление 6,5 бар.

Минимальное давление 6 бар

Модель CE-300

Мощность 3,2 кВА, 380 В переменного тока/50 Гц/20 А

Управляющее напряжение 12 В постоянного тока/24 В постоянного тока

1.1.1 Независимая гидравлическая система размотки с зажимным рычагом и гидравлическим валом, без пневматического вала, гидравлическая загрузка, экономия затрат на механическую конструкцию для загрузки. Автоматическая смена валов AB, меньше отходов материала.

1.1.2 Максимальный диаметр размотки: 1600 мм

1.1.3 Диапазон автоматической регулировки натяжения: 3–70 кг (полный запас).

1.1.4 Точность натяжения: ± 0,2 кг

1.1.5 Бумажный сердечник: 3” 6”

1.1.6 Система регулирования натяжения: датчик натяжения валового типа, измерение натяжения осуществляется прецизионным потенциометром, централизованное управление — программируемым ПЛК.

1.1.7 Система управления приводом: торможение цилиндра PIH, быстрая обратная связь от поворотного энкодера, прецизионное управление клапаном регулирования давления с обратной связью, централизованное управление с помощью программируемого контроллера ПЛК.

1.1.8 Регулировка натяжения: осуществляется с помощью прецизионного регулирующего клапана давления.

1.2 Автоматическое устройство для захвата и резки, складского типа.

1.2.1. Механизм хранения, приводимый в действие пневматическим моторным буфером, обеспечивает стабильное натяжение при захвате бумаги.

1.2.2 отдельная режущая структура

1.2.3 ПЛК автоматически рассчитывает новую скорость вращения вала и поддерживает её на уровне скорости основной линии.

1.2.4 Прием материала: прижимной ролик, резак, измельченный материал. Регулировка натяжения, сброс настроек – все это может быть выполнено автоматически.

1.2.5 Предварительная сигнализация при замене ролика: при достижении рабочего диаметра 150 мм станок подаст сигнал тревоги.

1.3 Выпрямительное управление: фотоэлектрическая система выпрямительного управления путтером (структура BST)

2. Корона (по индивидуальному заказу Илиана)

Мощность коронного разряда: 20 кВт

3. Гидравлический ламинационный блок:

3.1 Трехвалковая ламинирующая композитная структура, задний прижимной валик, обеспечивает равномерную несущую способность композитных валиков и прочность композита.

3.2 Снятие силиконового резинового валика: композитный продукт легко отделяется от охлаждающего валика, гидравлический привод обеспечивает плотное прижатие.

3.3 Изогнутая структура для выравнивания рулонной пленки позволяет быстро разворачивать пленку.

3.4 Регулировочный ролик подачи комбинированного материала позволяет преодолеть недостатки, связанные с неравномерностью толщины пленочного материала и т.д.

3.5. Воздуходувка высокого давления быстро засасывает обрезки с кромки.

3.6 Составной выходной режущий ролик

3.7 Составной ролик приводится в движение двигателем.

3.8. Двигатель с комбинированным роликовым приводом управляется японским частотным контроллером.

Характеристики:

(1) Комбинированный вальцовочный ролик: 800 × 1300 мм, 1 шт.

(2) Резиновый валик: 260 × 1300 мм, 1 шт.

(3) Прижимной ролик: 300 × 1300 мм, 1 шт.

(4) Баллон для компаундирования масла: 63 × 150 2 шт.

(5) роликов для отклеивания: 130 × 1300 1 шт.

(6) Двигатель 11 кВт (Шанхай) 1 комплект

(7) Частотный преобразователь 11 кВт (Япония, Yaskawa)

(8)поворотный разъем: (2,5"2 1,25"4)

4. Экструдер (автоматическая регулировка высоты)

4.1 Диаметр шнека: 110 мм, максимальная производительность экструдера около 250 кг/ч (японская технология)

4.2 T-die (Тайвань GMA)

4.2.1 Ширина пресс-формы: 1400 мм

4.2.2 Эффективная ширина пресс-формы: 500-1200 мм

4.2.3 Зазор между кромками пресс-формы: 0,8 мм, толщина покрытия: 0,008—0,05 мм

4.2.4 Погрешность толщины покрытия: ≤±5%

4.2.5 Электрический нагревательный элемент внутри трубки обеспечивает высокоэффективный нагрев и быстрое повышение температуры.

4.2.6 Полностью закрытый проход, регулировка ширины заполнения

4.3 Быстросменные сетевые устройства

4.4. Передвижение вперед и назад, возможность автоматического подъема тележки, диапазон подъема: 0-100 мм.

4.5. Регулировка температуры в 7 зонах пресс-формы. Регулировка температуры в 8 зонах шнека. Регулировка температуры в 2 зонах соединителя осуществляется с помощью инфракрасных нагревательных элементов.

4.6 Мощный редуктор с закаленными зубьями (Guo tai guo mao)

4.7 Цифровой регулятор температуры, автоматическое регулирование температуры

Основные части:

(1) Двигатель переменного тока мощностью 45 кВт (Шанхай)

(2) Частотный преобразователь мощностью 45 кВт (Япония, Yaskawa)

(3) Цифровой регулятор температуры 18 шт.

(4) шагающий двигатель мощностью 1,5 кВт

5. Пневматическое устройство для обрезки круглыми ножами

5.1 Трапецеидальный винтовой механизм поперечной регулировки, изменяющий ширину резки бумаги.

5.2 Пневматический резак высокого давления

5.3 5.5 кВт абсорбирующий элемент высокого давления на кромке

6. Перемоточный узел: 3D-конструкция повышенной прочности.

6.1 Рамка перемотки:

6.1.1 Электроперемоточная машина фрикционного типа с двумя станциями, высокоскоростная автоматическая резка и захват готового материала, автоматическая выгрузка.

6.1.2 Максимальный диаметр перемотки: 1600 мм

6.1.3 Скорость опрокидывания: 1 об/мин

6.1.4 Натяжение: 3–70 кг

6.1.5 Точность натяжения: ± 0,2 кг

6.1.6 Бумажный сердечник: 3″ 6″

6.1.7 Система регулирования натяжения: Цилиндрическая подушка имеет плавающую роликовую конструкцию, натяжение определяется прецизионным потенциометром, а программируемый контроллер ПЛК централизованно управляет натяжением. (Японский цилиндр SMC с низким коэффициентом трения) 1 комплект

6.1.8 Система управления приводом: привод двигателя мощностью 11 кВт, обратная связь по скорости с помощью поворотного энкодера, двухконтурное управление с помощью инвертора переменного тока Senlan, централизованное управление с помощью программируемого контроллера ПЛК. 1 комплект.

6.1.9 Настройка постоянного натяжения: настройка прецизионного регулятора давления (Япония, SMC)

6.1.10 Настройка натяжения конуса: устанавливается произвольно с помощью экрана компьютера, управление ПЛК, преобразование осуществляется по соотношению электрического и воздушного тока (Япония, SMC).

6.2 Автоматическое устройство подачи и резки

6.2.1 Ролики для поддержки соединения управляются ПЛК, который приводит в движение двигатель, удерживающий материал на расстоянии от скользящего ролика.

6.2.2 Гидравлический независимый режущий механизм

6.2.3 Автоматический расчет процесса комплектации с помощью ПЛК, замена объема осуществляется нажатием кнопки.

6.2.4 Функции опорного ролика, резки материала, сброса и т.д. выполняются автоматически.

6.2.5 Технические характеристики

(1) Фрикционный ролик: 700 x 1300 мм, 1 бар

(2) Обмоточный двигатель: 11 кВт (Шанхай Личао) 1 комплект

(3) Роликовый редуктор: редуктор с закаленной поверхностью и косозубыми шестернями (Таиланд Мау)

(4) Инвертор: 11 кВт (Япония Yaskawa) 1 комплект

(5) Опорный роликовый редуктор: 1 комплект силы

(6) Редуктор скорости: жесткий зуб 1 комплект силы

(7) Редуктор скорости ходьбы на роликах: 1 комплект сил

(8) Разгрузочная гидравлическая станция

7. Автоматический съемник пневматического вала

8. Приводной раздел

8.1 Главный двигатель, приводной ремень – синхронный.

8.2 Двигатель для компаундирования, перемотки и размотки: Приводной ремень осуществляется с использованием дуговой зубчатой передачи, цепи и синхронного ремня.

8.3 Главный редуктор привода: герметичная масляная косозубая передача, линейная конструкция передачи с косозубыми шестернями

9. Блок управления

Независимый электрический шкаф, централизованное управление, совмещенное расположение с централизованным шкафом управления. Система автоматизации станка использует набор высокопроизводительных ПЛК (Hollsys), а взаимодействие человека и машины осуществляется через сетевой интерфейс. ПЛК, экструзионный блок и интерфейс взаимодействия человека и машины между системой управления образуют интегрированную систему автоматического управления. Для установки любых параметров предусмотрены автоматический расчет, память, обнаружение, сигнализация и т.д. Возможно визуальное отображение натяжения, скорости, толщины покрытия, а также различных рабочих условий.

10. другие

11.1 Направляющий ролик: Направляющий ролик из алюминиевого сплава подвергается твердому анодированию, осуществляется процесс перемещения.

11.2 Низковольтное оборудование для французской компании Schneider, японской компании Omron и др.

11.бренд запчастей

11.1 ПЛК (Пекин Холлисис)

11.2 Сенсорный экран (Тайвань)

11.3 Частотный преобразователь: Япония, Yaskawa

11.4 Главный двигатель: Шанхай

11,5-дюймовый цилиндр с низким коэффициентом трения (Япония SMC)

11.6 AC контактор (Schneider)

11.7 кнопка (Schneider)

11. Статический миксер (Тайвань)

11.9 клапан регулирования давления в цилиндре (Тайвань)

11.10 Магнитный обменный клапан (Тайвань)

11.11 Прецизионный регулирующий клапан давления (SMC)

12. Клиент самостоятельно обеспечивает необходимые условия.

12.1 Место для оборудования и фундамент

12.2 Обеспечение электрооборудования для шкафов управления оборудованием

12.3 Водоснабжение машинного оборудования на въезде и выезде с территории предприятия (покупатель самостоятельно устанавливает водоохладитель)

12.4 Подача газа к аппарату через устьица и его отвод

12.5 Выхлопная труба и вентилятор

12.6 Сбор, погрузка и разгрузка исходного материала готового инструмента

12.7 Другие объекты, не указанные в контракте

13. Перечень запасных частей:

| Нет. | Имя | Спец. |

| 1 | Термопара | 3М/4М/5М |

| 2 | Регулятор температуры | Омрон |

| 3 | Микрорегулирующий клапан | 4V210-08 |

| 4 | Микрорегулирующий клапан | 4V310-10 |

| 5 | бесконтактный выключатель | 1750 |

| 6 | Твердотельное реле | 150А–75А |

| 7 | переключатель путешествий | 8108 |

| 10 | отопительный блок | ϕ90*150 мм, 700 Вт |

| 11 | отопительный блок | ϕ350*100 мм, 1,7 кВт |

| 12 | отопительный блок | 242*218 мм, 1,7 кВт |

| 13 | отопительный блок | 218*218 мм, 1 кВт |

| 14 | отопительный блок | 218*120 мм, 800 Вт |

| 15 | Кнопка Шнайдера | ZB2BWM51C/41C/31C |

| 16 | воздушный кран | |

| 17 | Высокотемпературная лента | 50 мм * 33 м |

| 18 | тельфлоновая лента | |

| 19 | Крышка ролика Corona | 200*1300 мм |

| 20 | Медный лист | |

| 21 | экранный фильтр | |

| 22 | Проведите циркуляцию щелей | 150*80*2.5 |

| 23 | пневматический соединитель | |

| 24 | пневматическое ружье | |

| 25 | водопроводный шов | 80А — 40А |

| 27 | винты и другие | |

| 28 | цепь перетаскивания | |

| 29 | ящик для инструментов |

Основные части и изображение:

Размотчик (автоматический склеиватель) → направляющая полотна → коронный разрядник → экструзионный и компаундный участок → обрезка кромок → перемотка