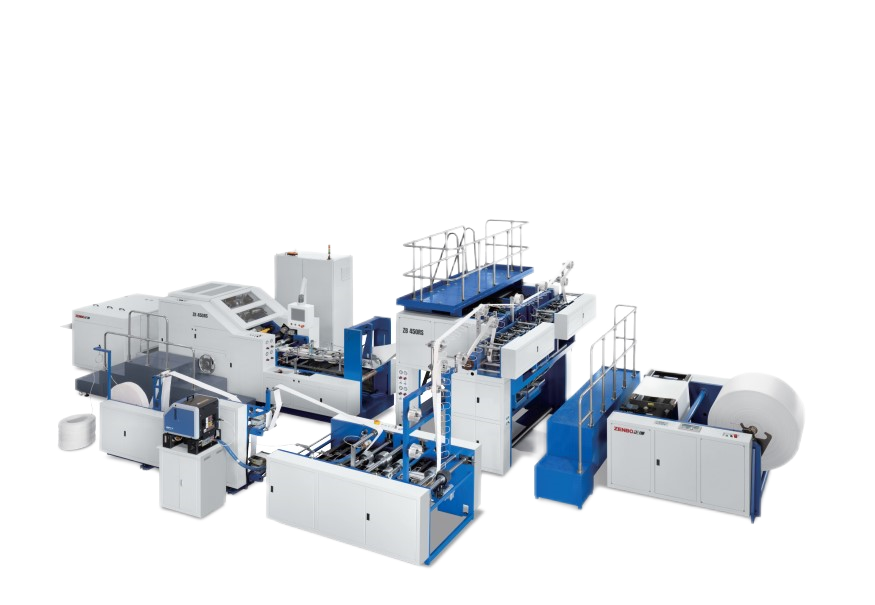

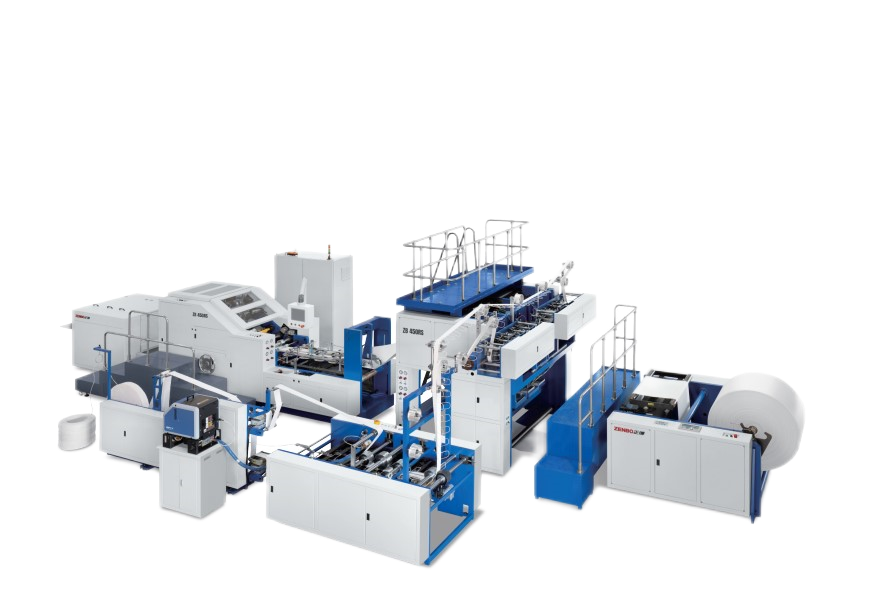

W pełni automatyczna maszyna do produkcji toreb papierowych z podajnikiem rolkowym ZB460RS

ZB460RS to w pełni automatyczna maszyna do produkcji toreb papierowych z kwadratowym dnem i podawaniem papieru z rolki. Zaprojektowana do produkcji toreb papierowych ze skręcanymi uchwytami. Nadaje się do masowej produkcji toreb zakupowych w przemyśle spożywczym i odzieżowym. Proces produkcyjny obejmuje: wytwarzanie skręcanych uchwytów z rolek papieru i skręcanej liny, podawanie uchwytów do jednostki klejącej, wstępne cięcie papieru w miejscu wiązania liny, klejenie łat, wklejanie uchwytów oraz produkcję toreb papierowych. Proces produkcji toreb papierowych obejmuje klejenie boczne, formowanie tuby, cięcie, bigowanie, klejenie dna, formowanie dna i podawanie torby.

Maszyna charakteryzuje się dużą prędkością i wysoką wydajnością. Znacznie obniża koszty pracy. Zintegrowany, inteligentny interfejs użytkownika, sterownik PLC Mitsubishi, kontroler ruchu i układ serwomechanizmu zapewniają nie tylko wysoką prędkość pracy maszyny, ale także wysoką precyzję w zakresie rozmiaru toreb papierowych.

| Model: ZB460RS | ||

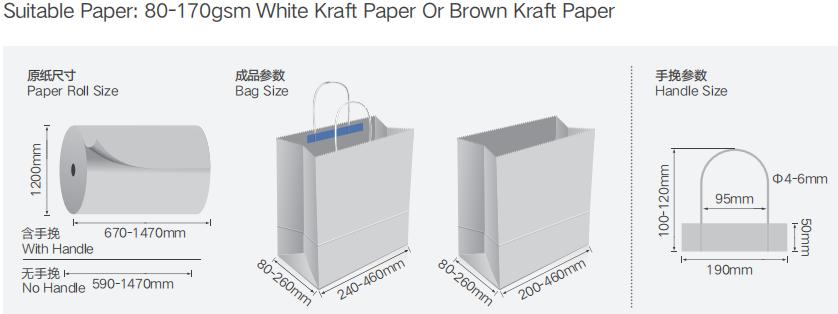

| Szerokość rolki papieru | 670--1470 mm | 590--1470 mm |

| Maksymalna średnica rolki papieru | φ1200mm | φ1200mm |

| Średnica rdzenia | φ76 mm (3") | φ76 mm (3") |

| Grubość papieru | 90--170g/㎡ | 80-170g/㎡ |

| Szerokość korpusu torby | 240-460 mm | 200-460 mm |

| Długość tuby papierowej (długość odcięcia) | 260-710 mm | 260-810 mm |

| Rozmiar dna torby | 80-260 mm | 80--260 mm |

| Wysokość liny uchwytu | 10 mm-120 mm | ------ |

| Średnica liny uchwytu | φ4--6mm | ------ |

| Długość łatki uchwytu | 190 mm | ------ |

| Odległość między środkami liny papierowej | 95 mm | ------ |

| Szerokość łatki uchwytu | 50 mm | ------ |

| Średnica rolki łatki uchwytowej | φ1200mm | ------ |

| Szerokość rolki łatki uchwytowej | 100 mm | ------ |

| Grubość łatki uchwytu | 100--180g/㎡ | ------ |

| Maksymalna prędkość produkcji | 120 worków/min | 150 worków/min |

| Całkowita moc | 42 kW | |

| Całkowity wymiar | 14500x6000x3100mm | |

| Całkowita waga | 18000 kg | |

1.Maszyna do produkcji toreb z dnem kwadratowym i regulowanym rolką

2. Wprowadzenie interfejsu człowiek-maszyna z ekranem dotykowym, łatwego w korekcie i precyzyjnej regulacji. Alarmy i stan pracy mogą być wyświetlane na ekranie online, co ułatwia obsługę i konserwację.

3. Wyposażony w sterownik PLC Mitsubishi i system sterowania ruchem oraz fotokomórkę SICK do korekcji, dokładne śledzenie drukowanego materiału, minimalizowanie czasu regulacji i ustawień wstępnych, zwiększanie wydajności produkcji.

4. Ochrona bezpieczeństwa zorientowana na człowieka, projekt całej obudowy, zapewnia bezpieczeństwo operatora

5.Hydrauliczny układ załadunku materiału.

6. Automatyczna kontrola stałego naprężenia przy odwijaniu, system prowadzenia wstęgi, silnik do podawania materiału z falownikiem, minimalizuje czas regulacji w celu wyrównania wstęgi.

7. Konstrukcja zorientowana na dużą prędkość gwarantuje sukces produkcji: w odpowiednim zakresie papieru, wydajność może osiągnąć 90–150 zdjęć/min. Zwiększona wydajność jednostkowa i wyższy zysk.

8. System elektryczny SCHNEIDER gwarantuje lepszą stabilność i niezawodność; doskonały serwis posprzedażowy, bezproblemowy dla klienta.

| NIE. | Nazwa | Pochodzenie | Marka | NIE. | Nazwa | Pochodzenie | Marka |

| 1 | Silnik serwo | Japonia | Mitsubishi | 8 | Czujnik fotoelektryczny | Niemcy | CHORY |

| 2 | Przetwornica częstotliwości | Francja | Schneider | 9 | Metalowy czujnik zbliżeniowy | Korea | Autoniki |

| 3 | Przycisk | Francja | Schneider | 10 | Łożysko | Niemcy | BEM |

| 4 | Przekaźnik elektryczny | Francja | Schneider | 11 | System klejenia na gorąco | USA | Nordson |

| 5 | Przełącznik powietrza | Francja | Schneider | 12 | pas synchronizowany | Niemcy | Contitech |

| 6 | Przetwornica częstotliwości | Francja | Schneider | 13 | Pilot zdalnego sterowania | Chiny Tajwan | Yuding |

| 7 | Wyłącznik zasilania | Francja | Schneider |

|

|

|

|