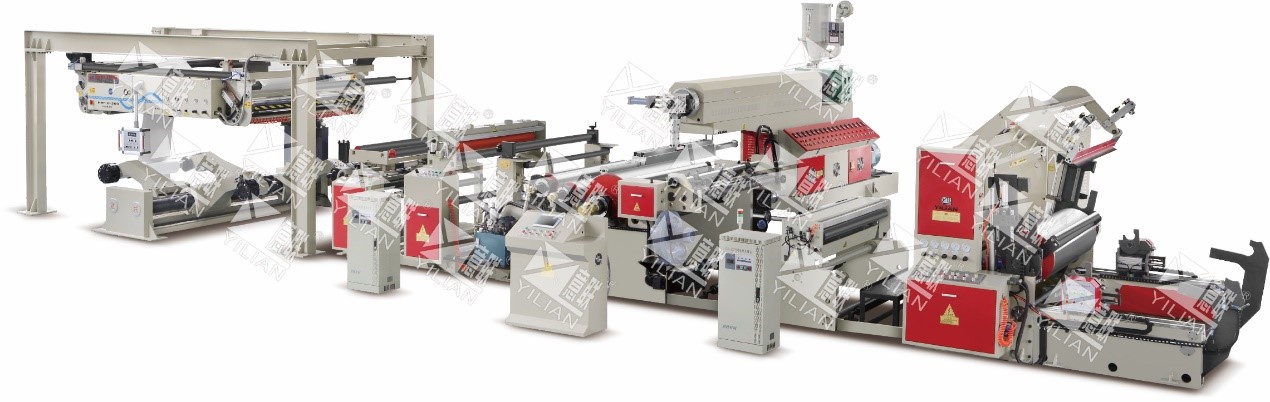

WSFM1300C Автоматска машина за премачкување со екструзија на хартија PE

| Смола за ламинирање од костим | LDPE, PP итн. |

| Материјал на основата на костумот | хартија (80-400 г/м²) |

| Максимална механичка брзина | 300m/min (работната брзина зависи од дебелината на облогата, ширината) |

| Ширина на облогата | 600—1200, ширина на водилката: 1300 мм |

| Дебелина на облогата | 0,008—0,05 мм (Еден завртка) |

| Грешка во дебелината на облогата | ≤±5% |

| Опсег на автоматско поставување на затегнатоста | 3—100 кг целосна маржа |

| Максимална количина на екструдер | 250 кг/ч |

| Сложен ролер за ладење | ∅800×1300 |

| Дијаметар на завртката | ∅110mm сооднос 35:1 |

| Максимален дијаметар на одмотување | ∅1600мм |

| Максимален дијаметар на намотување | ∅1600мм |

| Дијаметар на одмотување на јадрото на хартијата: 3″6″ и дијаметар на јадрото на хартијата: 3″6″ | |

| Екструдерот е управуван од 45kW | |

| Вкупна моќност | околу 200 kW |

| Тежина на машината | околу 39000 кг |

| Надворешна димензија | 16110 мм × 10500 мм × 3800 мм |

| Боја на каросеријата на машината | Сива и црвена |

1. Одмотајте го делот (со PLC, серво одмотување)

1.1 Одмотајте ја рамката

Структура: Хидраулична рамка за одмотување без вратило

Сплајсерот од серијата BA претставува составен дел од линијата за ламинација и е инсталиран над држачот за ролни под мостната структура. Овозможува континуитет во движењето на постоечката ролна хартија до следната ролна хартија без запирање на производството.

Во страничните рамки на спојувачот се наоѓаат 2 подвижни глави за спојување и подвижен централен потпорен дел. Над него се наоѓаат 2 ролни за забивање.

Ролната со држач, ролната со обратен зглоб и системот со двоен танчер го формираат делот за акумулирање хартија кој е способен да акумулира хартија до 4 пати поголема од должината на сплајсерот.

Машината се управува преку контролната табла на машината

Брзина на поврзување хартија Макс. 300 м/мин

а) кога јачината на хартијата е над 0,45 кг/мм, макс. 300 м/мин;

б) кога јачината на хартијата е над 0,4 кг/мм, макс. 250 м/мин;

в) кога јачината на хартијата е над 0,35 кг/мм, макс. 150 м/мин;;;

Ширина на хартијата

Макс. 1200 мм

Мин. 500 мм

Брзина CE-300

Макс. 300 м/мин

Пневматски податоци

Поставен притисок 6,5 бари

Минимален притисок 6 бари

Модел CE-300

Моќност 3,2kVA, 380VAC/50Hz/20A

Контролен напон 12VDC/24VDC

1.1.1 Независно хидраулично вратило со двојно одмотување на работната станица, без воздушно вратило, хидраулично оптоварување, заштедување на трошоците за оптоварување на механичката структура. Автоматско автоматско менување на ролерот на AB вратилото, помалку отпад од материјал.

1.1.2 Макс. дијаметар на одмотување: ¢1600mm

1.1.3 Опсег на автоматско поставување на затегнатоста: 3-70 кг полна маргина

1.1.4 прецизност на затегнување: ± 0.2 кг

1.1.5 хартиено јадро: 3” 6”

1.1.6 Систем за контрола на напнатоста: детектор за напнатост од типот на вратило со прецизен потенциометар за откривање на напнатоста, централизирана контрола на програмабилен PLC

1.1.7 Систем за контрола на возењето: PIH сопирање на цилиндрите, брза повратна информација од ротациониот енкодер, прецизна контрола на затворена јамка на вентилот за регулирање на притисокот, програмабилен контролер со PLC централизирана контрола

1.1.8 Поставување на затегнатоста: Со прецизно поставување на вентилот за регулирање на притисокот

1.2 Тип на складирање на автоматско подигање, уред за сечење

1.2.1 Складирањето е управувано од пневматски моторен тампон, обезбедува стабилна напнатост при подигање хартија.

1.2.2 посебна структура за сечење

1.2.3 PLC автоматски ја пресметува новата брзина на ротација на вратилото и ја одржува брзината со главната брзина на линијата

1.2.4 Прием на материјал, притиснете го ролерот, секачот, скршениот материјал. Промена на контролата на напнатоста, ресетирање, сè ќе заврши автоматски.

1.2.5 Пред-аларм за промена на ролерот: работниот дијаметар кога ќе достигне 150 mm, машината ќе алармира

1.3 Контрола на исправување: систем за контрола на исправување на фотоелектричен путер (bst структура)

2. Корона (Јилијан приспособен)

Моќност на третман на корона: 20 kW

3. Хидраулична единица за ламинација:

3.1 Три валјаци за ламинирање на соединената структура, ролер со заден притисок, може да ја направи соединетата ролерска мечка цврста и рамномерна.

3.2 Отстранување на валјак од силиконска гума: сложениот производ лесно се откинува од валјакот за ладење, хидрауличниот може цврсто да се притисне.

3.3 Закривената структура за израмнување на ролната на филмот: може да го направи филмот брзо распореден

3.4 Ролерот за прилагодување на материјалот за мешана храна може да ја надмине нерамномерната дебелина на филмскиот материјал и така натаму слабоста

3.5 Дувачот под висок притисок брзо ги вшмукува остатоците од работ.

3.6 Валјак за сечење на сложен излез

3.7 Сложениот валјак се движи зависно од моторот

3.8 Моторот со сложен ролер е контролиран од јапонски фреквентен контролер

Спецификација:

(1) сложен валјак: ¢ 800 × 1300 мм 1 парче

(2) гумен валјак: ¢ 260 × 1300 мм 1 парче

(3) валјак за притискање: 300 × 1300 мм 1 парче

(4) цилиндар за масло за мешање: ¢63 × 150 2 парчиња

(5) ролер за одлепување: ¢130 × 1300 1 парче

(6)мотор од 11 KW(ШАНГАЈ) 1 сет

(7)11KW конвертор на фреквенција (ЈАПОНИЈА ЈАСКАВА)

(8) ротирачки конектор: (2,5"2 1,25"4)

4. Екструдер (автоматско прилагодување на висината)

4.1 Дијаметар на завртката: ¢ 110, Максимален екструдер околу: 250 кг/ч (јапонска технологија)

4.2 Т-камера (Тајван GMA)

4.2.1 Ширина на калапот: 1400 мм

4.2.2 Ефективна ширина на калапот: 500-1200 мм

4.2.3 Јаз на усните на мувлата: 0,8 мм, дебелина на облогата: 0,008—0,05 мм

4.2.4 Грешка во дебелината на облогата: ≤ ± 5%

4.2.5 Електрична грејна цевка во внатрешноста на греењето, греењето е високо ефикасно, температурата се зголемува брзо

4.2.6 Целосно затворен премин, прилагодување на ширината на заптивката

4.3 Мрежни уреди со брза промена

4.4 Одење напред и назад, може автоматски да се подигне количка, опсег на кревање: 0-100 мм

4.5 Контрола на температурата на калапот со 7 области. Контрола на температурата со завртка и 8 делови. Конекторот 2 за контрола на температурата на површината користи инфрацрвени грејни единици.

4.6 Голема редукциска кутија, ТВРДИ ЗАБИ (Guo tai guo mao)

4.7 Дигитален контролер на температура автоматска контрола на температурата

Главни делови:

(1) AC мотор од 45kW (ШАНГАЈ)

(2) 45KW конвертор на фреквенција (ЈАПОНИЈА ЈАСКАВА)

(3) Дигитален контролер на температура 18 парчиња

(4) мотор за одење од 1,5 KW

5. Пневматски уред за сечење со кружен нож

5.1 Уред за попречно прилагодување на трапезоиден завртка, промена на ширината на сечење на хартијата

5.2 Пневматски секач под притисок

5,3 5,5kw апсорбирање на работ под висок притисок

6. Единица за премотување: 3D структура за тешки услови на работа

6.1 Премотување на рамката:

6.1.1 Машина за премотување со двојни електрични станици со триење, брзо автоматско сечење и собирање на готов материјал, автоматско истоварување.

6.1.2 Максимален дијаметар на премотување: ¢ 1600 mm

6.1.3 брзина на превртување: 1r/min

6.1.4 тензија: 3-70 кг

6.1.5 Прецизност на затегнување: ± 0,2 кг

6.1.6 хартиено јадро: 3″ 6″

6.1.7 Систем за контрола на затегнатоста: Перничето на цилиндарот лебди во структурата од типот на лебдечки ролер, затегнатоста се детектира со прецизен потенциометар, а програмабилниот контролер PLC централно ја контролира затегнатоста. (Јапонски SMC цилиндар со ниско триење) 1 сет

6.1.8 Систем за контрола на погонот: моторен погон од 11KW, повратна информација за брзината на ротационен енкодер, двојна контрола со затворена јамка на AC инвертер Senlan, програмабилен контролер со PLC централизирана контрола. 1 сет

6.1.9 Поставување на константен напон: Прецизно поставување на регулаторот на притисок (Јапонија SMC)

6.1.10 Поставување на конусната затегнатост: произволно поставено со компјутерски екран, PLC контрола, конверзија со однос електрично/воздушно (Јапонија SMC)

6.2 Уред за автоматско полнење и сечење

6.2.1 Ролерите за потпора на спојување се контролирани од PLC за да го погонуваат моторот и да го држат материјалот подалеку од ролерот за триење

6.2.2 Хидрауличен независен механизам за сечење

6.2.3 PLC автоматско пресметување на процесот на подигање, замената на волуменот е завршена со клуч

6.2.4 Функција на потпорен валјак, материјал за сечење, ресетирање итн. Автоматски завршено

6.2.5 Спецификации

(1) Ролер за триење: ¢700x1300mm 1 бар

(2) Мотор за намотување: 11KW (Шангај Личао) 1 комплет

(3) Запчаник со тркалање надолу: редуктор со стврдната површина со спирален запчаник (Тајланд Мау)

(4) Инвертер: 11KW (Јапонија Јаскава) 1 сет

(5) Кутија за менувач со потпорен ролер: 1 сет сила

(6) Редуктор на брзина: тврд заб 1 сет на сила

(7) Редуктор на брзина на одење при тркалање: 1 сет сила

(8) Хидраулична станица за празнење

7. Автоматски извлекувач на вратило за воздух

8. Секција за возење

8.1 Главниот мотор, преносниот ремен користи синхрон ремен

8.2 Спојување, премотување и одмотување на моторот: Погонскиот ремен користи лак запчаник, ланец и синхрон ременски менувач

8.3 Главен погонски менувач: Запечатување на спирален запчаник потопен во масло, Структура на пренос со линиски спирален запчаник

9. Контролна единица

Независен електричен кабинет, централизирана контрола, композитна локација со централизирано работење на контролен кабинет. Систем за автоматизација на машини со користење на сет PLC (hollsys) уреди со висока способност за обработка и сигнали за дијалог човек-машина со користење на мрежна комуникација помеѓу интерфејсот. PLC, единица за екструдирање, интерфејс за дијалог човек-машина помеѓу погонскиот систем и претставуваат интегриран систем за автоматска контрола. Може да се постават какви било параметри, со автоматско пресметување, меморија, детекција, аларм итн. Може да се прилагоди напнатоста на уредот за визуелен приказ, брзината, дебелината на облогата, брзината и различните работни услови.

10. други

11.1 Водечки ролер: Тврда анодизација на ролна водилка од алуминиумска легура, процес на движење

11.2 Нисконапонски апарати за Франција Шнајдер, Омрон Јапонија, итн.

11. бренд на делови

11.1 PLC (Пекинг Холисис)

11.2 Екран на допир (ТАЈВАН)

11.3 фреквентен конвертор: Јапонија Јаскава

11.4 Главен мотор: ШАНГАЈ

11,5 цилиндар со ниско триење (Јапонија SMC)

11.6 AC контактор (Шнајдер)

11.7 копче (Шнајдер)

11. Статичен миксер (Тајван)

11,9 цилиндричен вентил за регулирање на притисокот (Тајван)

11.10 Магнетен вентил за замена (Тајван)

11.11 прецизен вентил за регулирање на притисокот (SMC)

12. Клиентот сам обезбедува услуги

12.1 Простор за опрема и темели

12.2 Опрема за електричниот кабинет на машината

12.3 Довод на вода до машинските постројки во и надвор од портата (купувачот го подготвува ладилникот за вода)

12.4 Довод на гас до машината поставена во и надвор од стоматалната празнина

12.5 Издувна цевка и вентилатор

12.6 Собирање, товарење и истоварување на основниот материјал од готовиот алат

12.7 Други објекти што не се наведени во договорот

13. Список на резервни делови:

| Не. | Име | Спецификација |

| 1 | Термопар | 3M/4M/5M |

| 2 | Контролер на температура | Омрон |

| 3 | Микрорегулациски вентил | 4V210-08 |

| 4 | Микрорегулациски вентил | 4V310-10 |

| 5 | прекинувач за близина | 1750 година |

| 6 | Солидно реле | 150А до 75А |

| 7 | прекинувач за патување | 8108 |

| 10 | грејна единица | ϕ90*150мм, 700W |

| 11 | грејна единица | ϕ350*100мм, 1,7KW |

| 12 | грејна единица | 242*218мм, 1,7KW |

| 13 | грејна единица | 218*218мм, 1KW |

| 14 | грејна единица | 218*120мм, 800W |

| 15 | Копче Шнајдер | ZB2BWM51C/41C/31C |

| 16 | вентил за воздух | |

| 17 | Лента за висока температура | 50мм*33м |

| 18 | телфлонска лента | |

| 19 | Капак за ролер Corona | 200*1300мм |

| 20 | Бакарен лим | |

| 21 | филтер за екран | |

| 22 | Циркуларни процепи | 150*80*2,5 |

| 23 | пневматски конектор | |

| 24 | воздушна пушка | |

| 25 | воден зглоб | 80А до 40А |

| 27 | завртки и други | |

| 28 | влечен ланец | |

| 29 | кутија со алатки |

Главни делови и слика:

Одмотувач (Автоматско спојување) → водење на мрежа → Третер за корона → Екструзија и спојување на делови. Сечење на рабови → Премотување