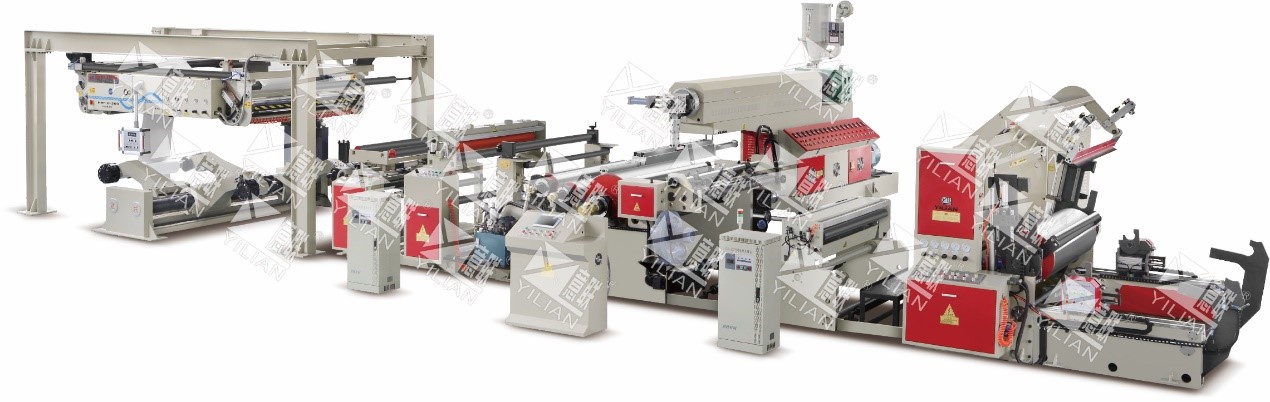

WSFM1300C 자동 PE 압출 코팅기

| 라미네이팅 수지 | LDPE, PP 등 |

| 정장 기본 소재 | 종이(80~400g/m²) |

| 최대 기계 속도 | 300m/min (작업 속도는 코팅 두께 및 폭에 따라 달라집니다) |

| 코팅 폭 | 600~1200, 가이드 롤러 폭: 1300mm |

| 코팅 두께 | 0.008~0.05mm (단일 나사) |

| 코팅 두께 오차 | ≤±5% |

| 자동 장력 설정 범위 | 3~100kg 최대 여유분 |

| 최대 압출기 수량 | 250kg/시간 |

| 복합 냉각 롤러 | ∅800×1300 |

| 나사 직경 | ∅110mm 비율35:1 |

| 최대 풀림 직경 | ∅1600mm |

| 최대 되감기 직경 | ∅1600mm |

| 풀림용지심 직경: 3″6″, 되감기용지심 직경: 3″6″ | |

| 압출기는 45kW 모터로 구동됩니다. | |

| 총 전력 | 약 200kW |

| 기계 중량 | 약 39000kg |

| 외부 치수 | 16110 mm×10500 mm×3800 mm |

| 기계 본체 색상 | 회색과 빨간색 |

1. 풀림부 (PLC, 서보 풀림 기능 포함)

1.1 프레임 풀기

구조: 유압식 무축 풀림 프레임

BA 시리즈 스플라이서는 라미네이션 라인의 필수 구성 요소이며 브리지 구조물 아래의 롤 스탠드 위에 설치됩니다. 이를 통해 생산 중단 없이 기존 용지 롤에서 다음 용지 롤로 연속적인 이송이 가능합니다.

접합기 측면 프레임 내부에는 2개의 이동식 접합 헤드와 이동식 중앙 지지대가 있습니다. 그 위에는 2개의 니프 롤이 있습니다.

캡스턴 롤, 역방향 아이들러 롤 및 이중 댄서 시스템은 용지 적재부를 구성하며, 이 적재부는 스플라이서 길이의 최대 4배까지 용지를 적재할 수 있습니다.

이 기계는 기계에 있는 조작 패널을 통해 작동됩니다.

용지 연결 속도 최대 300m/분

a) 용지 강도가 0.45KG/mm 이상일 경우 최대 300m/min;

b) 용지 강도가 0.4KG/mm 이상일 경우 최대 250m/min;

c) 용지 강도가 0.35KG/mm 이상일 경우 최대 150m/min;;;

용지 너비

최대 1200mm

최소 500mm

스피드 CE-300

최대 300m/분

공압 데이터

압력 설정 6.5 bar

최소 압력 6 bar

모델 CE-300

전력 3.2kVA, 380VAC/50Hz/20A

제어 전압 12VDC/24VDC

1.1.1 독립형 유압축 스핀들 클램프 암 타입 이중 작업 스테이션 언와인딩, 에어축 없음, 유압 로딩 방식으로 로딩 기계 구조 비용 절감. 자동 AB축 릴 자동 교대 기능으로 재료 낭비 감소.

1.1.2 최대 풀림 직경: 1600mm

1.1.3 자동 장력 설정 범위: 3~70kg (최대 여유)

1.1.4 장력 정밀도: ± 0.2kg

1.1.5 종이심: 3인치 6인치

1.1.6 장력 제어 시스템: 정밀 전위차계를 이용한 축형 장력 검출기로 장력을 감지하고, 프로그래밍 가능한 PLC로 중앙 집중식 제어를 수행합니다.

1.1.7 구동 제어 시스템: PIH 실린더 제동, 회전 엔코더의 빠른 피드백, 정밀 압력 조절 밸브 폐루프 제어, 프로그래밍 가능 컨트롤러(PLC) 중앙 집중식 제어

1.1.8 장력 설정: 정밀 압력 조절 밸브를 사용하여 설정합니다.

1.2 자동 선별 및 절단 장치의 저장 유형

1.2.1 공압 모터 버퍼로 구동되는 저장 장치는 용지 인출 시 안정적인 장력을 보장합니다.

1.2.2 분리 절단 구조

1.2.3 PLC는 새 축의 회전 속도를 자동으로 계산하고, 해당 속도를 주 라인 속도와 일치시킵니다.

1.2.4 재료 투입, 압착 롤러, 절단기, 파쇄 재료, 장력 제어 변경, 재설정 등 모든 작업이 자동으로 완료됩니다.

1.2.5 롤러 교체 사전 경보: 작업 직경이 150mm에 도달하면 기계에서 경보가 울립니다.

1.3 정류 제어: 광전식 정류 제어 시스템(BST 구조)

2. 코로나(일리안 맞춤형)

코로나 처리 용량: 20kW

3. 유압식 적층 장치:

3.1 3롤러 라미네이팅 컴파운드 구조, 후면 프레스 롤러는 컴파운드 롤러가 받는 하중을 고르게 분산시켜 컴파운드를 견고하게 만듭니다.

3.2 실리콘 고무 롤러의 탈착: 복합 제품은 냉각 롤러에서 쉽게 벗겨지며, 유압으로 단단히 압착할 수 있습니다.

3.3 곡선형 롤 필름 평탄화 구조: 필름을 빠르게 펼칠 수 있도록 합니다.

3.4 복합 공급 재료 조절 롤러는 필름 재료 두께의 불균일성 등의 약점을 극복할 수 있습니다.

3.5 고압 송풍기가 스크랩 가장자리를 빠르게 빨아들입니다.

3.6 복합 배출구 절단 롤러

3.7 복합 롤러는 모터에 의해 구동됩니다.

3.8 복합 롤러 구동 모터는 일본산 주파수 제어기에 의해 제어됩니다.

투기:

(1) 복합 롤러: ¢ 800 × 1300mm 1개

(2) 고무 롤러: 260 × 1300mm 1개

(3) 프레스 롤러: ¢ 300 × 1300 mm 1개

(4) 혼합유 실린더: ¢63 × 150 2개

(5)필오프 롤러: ¢130 × 1300 1개

(6) 11KW 모터(상하이) 1세트

(7) 11KW 주파수 변환기 (일본 야스카와)

(8)회전 커넥터: (2.5"2 1.25"4)

4. 압출기 (자동 높이 조절)

4.1 스크류 직경: 110mm, 최대 압출량: 약 250kg/h (일본 기술)

4.2 T-다이(대만 GMA)

4.2.1 금형 폭: 1400mm

4.2.2 금형 유효 폭: 500-1200mm

4.2.3 금형 립 간격: 0.8mm, 코팅 두께: 0.008~0.05mm

4.2.4 코팅 두께 오차: ≤±5%

4.2.5 전기 가열 튜브 내부 가열 방식으로 가열 효율이 높고 온도가 빠르게 상승합니다.

4.2.6 완전 밀폐 통로, 충전 폭 조절

4.3 빠른 교체가 가능한 네트워크 장치

4.4 앞뒤로 움직이며, 트롤리를 자동으로 들어 올릴 수 있고, 들어 올리는 범위는 0~100mm입니다.

4.5 금형 7개 구역 온도 제어. 스크류 배럴 8개 구역 온도 제어. 커넥터 2개 구역 온도 제어는 적외선 가열 장치를 채택합니다.

4.6 대형 동력 감속 기어박스, 경질 톱니 (Guo tai guo mao)

4.7 디지털 온도 컨트롤러 자동 온도 제어

주요 부분:

(1) 45kw AC 모터(상하이)

(2) 45KW 주파수 변환기 (일본 야스카와)

(3) 디지털 온도 조절기 18개

(4) 1.5KW 보행 모터

5. 공압식 원형 칼날 트리밍 장치

5.1 사다리꼴 나사식 가로 조정 장치를 이용하여 용지 절단 폭을 변경합니다.

5.2 공압식 절단기

5.3 5.5kw 고압 에지 흡수

6. 되감기 장치: 3D 고강도 구조

6.1 되감기 프레임:

6.1.1 마찰식 전기 이중 스테이션 되감기 기계, 고속 자동 절단 및 완제품 선별, 자동 하역.

6.1.2 최대 되감기 직경: 1600mm

6.1.3 전복 속도: 1r/min

6.1.4 장력: 3-70kg

6.1.5 장력 정밀도: ± 0.2kg

6.1.6 종이 심지: 3인치 6인치

6.1.7 장력 제어 시스템: 실린더 쿠션은 플로팅 롤러형 구조로 떠 있으며, 장력은 정밀 전위차계로 감지하고 프로그래밍 가능 컨트롤러 PLC가 중앙에서 장력을 제어합니다. (일본 SMC 저마찰 실린더) 1세트

6.1.8 구동 제어 시스템: 11kW 모터 구동, 로터리 엔코더 속도 피드백, 센란 AC 인버터 이중 폐루프 제어, 프로그래밍 가능 컨트롤러(PLC) 중앙 집중식 제어. 1세트

6.1.9 일정 장력 설정: 정밀 압력 조절기 설정(일본 SMC)

6.1.10 테이퍼 장력 설정: 컴퓨터 화면, PLC 제어를 통해 임의로 설정 가능, 전기/공기 비율 변환(일본 SMC)

6.2 자동 공급 및 절단 장치

6.2.1 접합 지지 롤러는 PLC에 의해 제어되어 모터를 구동함으로써 재료가 마찰 롤러에 닿지 않도록 고정합니다.

6.2.2 유압식 독립 절단기 메커니즘

6.2.3 PLC 자동 피킹 공정 계산, 볼륨 교체는 키 하나로 완료됩니다.

6.2.4 지지 롤러, 절단 재료, 재설정 등의 기능 자동 완료

6.2.5 사양

(1) 마찰 롤러: 700mm x 1300mm 1개

(2) 권선 모터 : 11KW (Shanghai Lichao) 1 세트

(3) 롤링다운 기어박스: 경화 표면 헬리컬 기어 감속기(태국 Mau)

(4) 인버터: 11KW (일본 야스카와) 1세트

(5) 지지 롤러 기어박스: 1세트의 힘

(6) 감속기: 단단한 톱니 1세트의 힘

(7) 구름 보행 속도 감속기: 1세트의 힘

(8) 수력 발전소 배출

7. 자동 에어 샤프트 풀러

8. 드라이브 섹션

8.1 주 모터 및 구동 벨트는 동기 벨트를 사용합니다.

8.2 혼합, 되감기 및 풀림 모터: 구동 벨트는 아크 기어, 체인 및 동기 벨트 구동 방식을 채택합니다.

8.3 주 구동 기어박스: 밀봉 오일 침지형 헬리컬 기어, 라인 헬리컬 기어 변속 구조

9. 제어 장치

독립형 전기 캐비닛, 중앙 집중식 제어, 중앙 제어 캐비닛을 통한 통합 위치 제어 방식을 채택했습니다. 고성능 PLC(홀시스) 장치를 사용하는 자동화 시스템과 네트워크 통신 인터페이스를 통한 인간-기계 대화형 신호 전달 시스템을 갖추고 있습니다. PLC, 압출 장치, 구동 시스템 간의 인간-기계 대화형 인터페이스는 통합 자동 제어 시스템을 구성합니다. 모든 매개변수를 설정할 수 있으며, 자동 계산, 메모리, 감지, 경보 등의 기능을 제공합니다. 장력, 속도, 코팅 두께, 다양한 작업 조건 등을 시각적으로 표시할 수 있습니다.

10. 기타

11.1 가이드 롤러: 알루미늄 합금의 경질 양극 산화 처리된 가이드 롤러, 이동 과정

11.2 프랑스 슈나이더, 일본 오므론 등의 저전압 장치

11. 부품 브랜드

11.1 PLC(베이징 홀리시스)

11.2인치 터치스크린(대만)

11.3 주파수 변환기: 일본 야스카와

11.4 주 모터: 상하이

11.5 저마찰 실린더(일본 SMC)

11.6 AC 접촉기(슈나이더)

11.7 버튼(슈나이더)

11. 정적 믹서(대만)

11.9 실린더 압력 조절 밸브(대만)

11.10 자석 열교환 밸브(대만)

11.11 정밀 압력 조절 밸브(SMC)

12. 고객이 직접 시설을 제공합니다

12.1 장비 공간 및 기초

12.2 기계 전기 캐비닛용 설비 공급

12.3 기계 설비에 대한 급수(출입구 내외부)(구매자는 냉각기를 준비해야 함)

12.4 기계에 대한 가스 공급은 기공을 통해 안팎으로 이루어집니다.

12.5 배기 파이프 및 팬

12.6 완성된 공구의 기초 재료 수집, 적재 및 하역

12.7 계약서에 명시되지 않은 기타 시설

13. 예비 부품 목록:

| 아니요. | 이름 | 투기. |

| 1 | 열전대 | 3개월/4개월/5개월 |

| 2 | 온도 조절기 | 오므론 |

| 3 | 미세 조절 밸브 | 4V210-08 |

| 4 | 미세 조절 밸브 | 4V310-10 |

| 5 | 근접 스위치 | 1750 |

| 6 | 솔리드 릴레이 | 150A와 75A |

| 7 | 여행 스위치 | 8108 |

| 10 | 난방 장치 | ϕ90*150mm, 700W |

| 11 | 난방 장치 | ϕ350*100mm, 1.7KW |

| 12 | 난방 장치 | 242*218mm, 1.7KW |

| 13 | 난방 장치 | 218*218mm, 1KW |

| 14 | 난방 장치 | 218*120mm, 800W |

| 15 | 슈나이더 버튼 | ZB2BWM51C/41C/31C |

| 16 | 에어콕 | |

| 17 | 고온 테이프 | 50mm*33m |

| 18 | 테플론 테이프 | |

| 19 | 코로나 롤러 커버 | 200*1300mm |

| 20 | 구리판 | |

| 21 | 화면 필터 | |

| 22 | 슬릿을 순환시키세요 | 150*80*2.5 |

| 23 | 공압 커넥터 | |

| 24 | 공기총 | |

| 25 | 물 연결부 | 80A와 40A |

| 27 | 나사 및 기타 | |

| 28 | 드래그 체인 | |

| 29 | 공구 상자 |

주요 부분 및 사진:

언와인더(자동 스플라이서) → 웹 가이드 → 코로나 처리기 → 압출 및 컴파운딩 부분 → 에지 트리밍 → 리와인딩