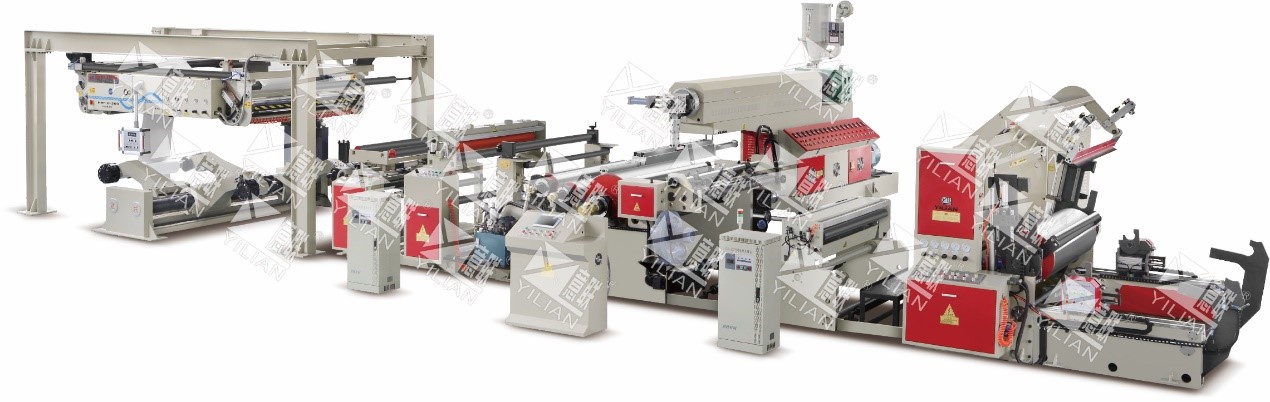

WSFM1300C 自動紙PE押出コーティング機

| スーツラミネート樹脂 | LDPE、PPなど |

| スーツベース素材 | 紙(80〜400g/m²) |

| 最大機械速度 | 300m/分(作業速度はコーティングの厚さ、幅によって異なります) |

| コーティング幅 | 600—1200、ガイドローラー幅:1300mm |

| コーティングの厚さ | 0.008〜0.05mm(シングルスクリュー) |

| コーティング厚さ誤差 | ≤±5% |

| 自動張力設定範囲 | 3〜100kgのフルマージン |

| 最大押出機数量 | 250 kg/時 |

| 複合冷却ローラー | ∅800×1300 |

| ネジ径 | ∅110mm比35:1 |

| 最大巻き出し直径 | ∅1600mm |

| 最大巻き取り直径 | ∅1600mm |

| 巻き出し紙管径:3″6″、巻き取り紙管径:3″6″ | |

| 押出機は45kWで駆動されます | |

| 総電力 | 約200Kw |

| 機械重量 | 約39000kg |

| 外寸 | 16110 mm×10500 mm×3800 mm |

| 機体色 | グレーと赤 |

1. 巻出部(PLC、サーボ巻出付き)

1.1 フレームを巻き戻す

構造:油圧式シャフトレス巻出フレーム

BAシリーズスプライサーはラミネーションラインの不可欠な部分であり、ブリッジ構造の下のロールスタンド上に設置されます。これにより、生産を停止することなく、既存のロール紙から次のロール紙への連続的な搬送が可能になります。

スプライサーのサイドフレーム内には、2つの可動式スプライシングヘッドと可動式中央支持部があり、その上に2つのニップロールが配置されています。

キャプスタン ロール、リバース アイドラー ロール、ダブル ダンサー システムが用紙蓄積セクションを形成し、スプライサーの長さの最大 4 倍までの用紙を蓄積できます。

機械は機械の操作パネルから操作されます

紙送り速度 最大300m/分

a)紙強度が0.45KG/mm以上の場合、最大300m/分

b)紙強度が0.4KG/mm以上の場合、最大250m/分

c)紙強度が0.35KG/mm以上の場合、最大150m/分;;;

紙幅

最大1200mm

最小500mm

スピード CE-300

最大300m/分

空気圧データ

設定圧力6.5バール

最小圧力6バール

モデルCE-300

電力 3.2kVA、380VAC/50Hz/20A

制御電圧 12VDC/24VDC

1.1.1 独立油圧式シャフトスピンドルクランプアーム式ダブルワークステーション巻出し。エアシャフトレス、油圧ローディングにより、機械構造のローディングコストを削減。AB軸自動巻き替えにより、材料の無駄を削減。

1.1.2 最大巻出径:¢1600mm

1.1.3 自動張力設定範囲:3〜70kgフルマージン

1.1.4 張力精度:± 0.2kg

1.1.5 紙管:3” 6”

1.1.6 張力制御システム:シャフト型張力検出器による高精度ポテンショメータによる張力検出、プログラマブルPLCによる集中制御

1.1.7 駆動制御システム:PIHシリンダブレーキ、ロータリーエンコーダフィードバック高速化、精密圧力調整弁閉ループ制御、プログラマブルコントローラPLC集中制御

1.1.8 張力設定:精密圧力調整弁の設定による

1.2 収納型自動ピッキング・切断装置

1.2.1 空気圧モーターバッファによって駆動される保管は、紙を拾うときに安定した張力を確保します。

1.2.2 分離切断構造

1.2.3 PLCは新しいシャフト回転速度を自動計算し、メインライン速度で速度を維持します。

1.2.4 材料を受け取ると、ローラーを押し、カッターで材料を切断します。張力制御が変更され、すべてがリセットされ、自動的に終了できます。

1.2.5 ローラー交換前アラーム: ワーク直径が150mmに達すると、機械はアラームを発します。

1.3 整流制御:光電パター整流制御システム(BST構造)

2.コロナ(宜聯カスタマイズ)

コロナ処理電力:20kW

3. 油圧ラミネートユニット:

3.1 3つのローラーが複合構造を積層し、ローラーを後ろに押し付けることにより、複合ローラーの強度を均一にし、複合を強固にします。

3.2 シリコンゴムローラーの剥離:複合製品は冷却ローラーから簡単に剥がれ、油圧でしっかりと押すことができます。

3.3 湾曲したロールフィルムの平坦化構造:フィルムの迅速な展開が可能

3.4 複合供給材料調整ローラーはフィルム材料の厚さの不均一性などの弱点を克服することができます

3.5 高圧ブロワーがスクラップの端を素早く吸い取ります。

3.6 複合出口カッターローラー

3.7 複合ローラーはモーターに依存して駆動される

3.8 複合ローラー駆動モータは日本の周波数コントローラによって制御されます

スペック:

(1)複合ローラー:¢ 800 × 1300mm 1個

(2)ゴムローラー:¢ 260 × 1300mm 1個

(3)プレスローラー:¢ 300 × 1300 mm 1個

(4)配合油シリンダー:¢63 × 150 2個

(5)剥離ローラー:¢130 × 1300 1個

(6)11KWモーター(上海)1セット

(7)11KW周波数変換器(日本安川電機)

(8)コネクタを回転させる:(2.5"2 1.25"4)

4. 押出機(自動高さ調整)

4.1 スクリュー径:¢ 110、最大押出量約:250kg/h(日本の技術)

4.2 Tダイ(台湾GMA)

4.2.1 金型幅:1400mm

4.2.2 金型有効幅:500-1200mm

4.2.3 金型リップギャップ:0.8mm、コーティング厚さ:0.008〜0.05mm

4.2.4 コーティング厚さ誤差:≤±5%

4.2.5 電熱管内部加熱、高効率加熱、温度上昇が速い

4.2.6 密閉通路、詰め物幅調整

4.3 急速に変化するネットワークデバイス

4.4前後歩行、トロリーを自動的に持ち上げることができます、リフト範囲:0〜100mm

4.5 金型7エリア温度制御。スクリューバレル8セクション温度制御。コネクタ2エリア温度制御には赤外線加熱ユニットを採用。

4.6 大出力減速ギアボックス、ハードトゥース(Guo tai guo mao)

4.7 デジタル温度コントローラ自動温度制御

主な部品:

(1)45kW交流モーター(上海)

(2)45kW周波数変換器(日本安川電機)

(3)デジタル温度調節器18個

(4)1.5KWウォーキングモーター

5.空気圧式丸刃トリミング装置

5.1台形ねじ横調整装置、紙の切断幅を変更する

5.2 空気圧カッター

5.3 5.5kW高圧エッジ吸収

6.巻き取りユニット:3D高耐久構造

6.1 巻き戻しフレーム:

6.1.1 摩擦式電動二連巻き取り機、完成品の高速自動切断・ピックアップ、自動荷降ろし。

6.1.2 最大巻き取り径:¢ 1600 mm

6.1.3 ロールオーバー速度:1r/min

6.1.4 張力:3-70kg

6.1.5 張力精度:± 0.2kg

6.1.6 紙管: 3″ 6″

6.1.7張力制御システム:シリンダクッションはフローティングローラ型構造を浮上させ、張力は精密ポテンショメータによって検出され、プログラマブルコントローラPLCが張力を集中制御します。(日本SMC低摩擦シリンダ)1セット

6.1.8 駆動制御システム: 11KW モータードライブ、ロータリーエンコーダ速度フィードバック、Senlan ACインバータデュアル閉ループ制御、プログラマブルコントローラPLC集中制御。1セット

6.1.9 一定張力設定:精密圧力レギュレータ設定(日本SMC)

6.1.10 テーパー張力設定:コンピュータ画面による任意設定、PLC制御、電気/空気比による変換(日本SMC)

6.2 自動供給・切断装置

6.2.1 スプライシングサポートローラーはPLCによって制御され、モーターを駆動して材料をラビングローラーから遠ざけます。

6.2.2 油圧独立カッター機構

6.2.3 PLCピッキングプロセスの自動計算、ボリュームの置き換えはキーで完了します

6.2.4 ローラー支持、材料切断、リセット等の機能が自動的に完了

6.2.5 仕様

(1)摩擦ローラー:¢700x1300mm 1バー

(2) 巻線モーター: 11KW (上海立潮) 1 セット

(3)転がり減速機:表面硬化ヘリカル減速機(タイマウ社)

(4)インバータ:11KW(日本安川電機)1台

(5)サポートローラーギアボックス:1セットの力

(6)減速機:硬歯1組の力

(7)転がり歩行減速機:力1セット

(8)排出油圧ステーション

7.自動エアシャフトプーラー

8.ドライブセクション

8.1 主モーター、伝動ベルトは同期ベルトを採用

8.2 複合、巻き戻し、巻き出しモーター: 駆動ベルトはアークギア、チェーン、同期ベルト伝動を採用

8.3 主駆動ギアボックス:シール油浸ヘリカルギア、ラインヘリカルギア伝動構造

9.コントロールユニット

独立した電気キャビネット、集中制御、そして集中制御盤を備えた複合的な操作場所。機械自動化システムは、高い処理能力を持つPLC(Hollsys)デバイスと、ネットワーク通信を用いたマンマシン対話インターフェースを組み合わせたものです。PLC、押出ユニット、駆動システム間のマンマシン対話インターフェースは、統合された自動制御システムを構成し、任意のパラメータを設定でき、自動計算、メモリ、検出、アラームなどを備えています。張力、速度、コーティング厚さ、速度、および異なる作業条件を視覚的に表示できます。

10. その他

11.1 ガイドローラー:硬質陽極酸化アルミニウム合金ガイドローラー、移動プロセス

11.2 フランス・シュナイダー、日本オムロン等向け低電圧機器

11.部品ブランド

11.1 PLC(北京ホーリーシス)

11.2 タッチスクリーン(台湾)

11.3 周波数変換器:日本安川電機

11.4 メインモーター:上海

11.5低摩擦シリンダ(日本SMC)

11.6 ACコンタクタ(シュナイダー)

11.7ボタン(シュナイダー)

11. スタティックミキサー(台湾)

11.9シリンダー圧力調整弁(台湾)

11.10 磁気交換バルブ(台湾)

11.11 精密圧力調整弁(SMC)

12.お客様自身で施設をご用意ください

12.1 設備スペースと基礎

12.2 機械電気キャビネットへの設備供給

12.3 ゲート内外の機械設備への給水(水チラーは購入者が用意する)

12.4 気孔内外に設置された機械へのガス供給

12.5 排気管とファン

12.6 完成した工具とベース材料の収集、積み込み、積み下ろし

12.7 契約書に記載されていないその他の設備

13. スペアパーツリスト:

| いいえ。 | 名前 | スペック |

| 1 | 熱電対 | 3ヶ月/4ヶ月/5ヶ月 |

| 2 | 温度コントローラー | オムロン |

| 3 | マイクロレギュレーティングバルブ | 4V210-08 |

| 4 | マイクロレギュレーティングバルブ | 4V310-10 |

| 5 | 近接スイッチ | 1750 |

| 6 | ソリッドリレー | 150Aと75A |

| 7 | 旅行スイッチ | 8108 |

| 10 | 暖房ユニット | ϕ90*150mm、700W |

| 11 | 暖房ユニット | ϕ350*100mm、1.7KW |

| 12 | 暖房ユニット | 242×218mm、1.7KW |

| 13 | 暖房ユニット | 218×218mm、1KW |

| 14 | 暖房ユニット | 218×120mm、800W |

| 15 | シュナイダーボタン | ZB2BWM51C/41C/31C |

| 16 | エアコック | |

| 17 | 高温テープ | 50mm×33m |

| 18 | テルフロンテープ | |

| 19 | コロナローラーカバー | 200×1300mm |

| 20 | 銅板 | |

| 21 | スクリーンフィルター | |

| 22 | スリットを循環させる | 150*80*2.5 |

| 23 | 空気圧コネクタ | |

| 24 | エアガン | |

| 25 | ウォータージョイント | 80Aと40A |

| 27 | ネジなど | |

| 28 | ドラッグチェーン | |

| 29 | ツールボックス |

主要部品と画像:

巻出機(自動スプライサー)→ウェブガイド→コロナ処理装置→押出・コンパウンド部エッジトリミング→巻き戻し