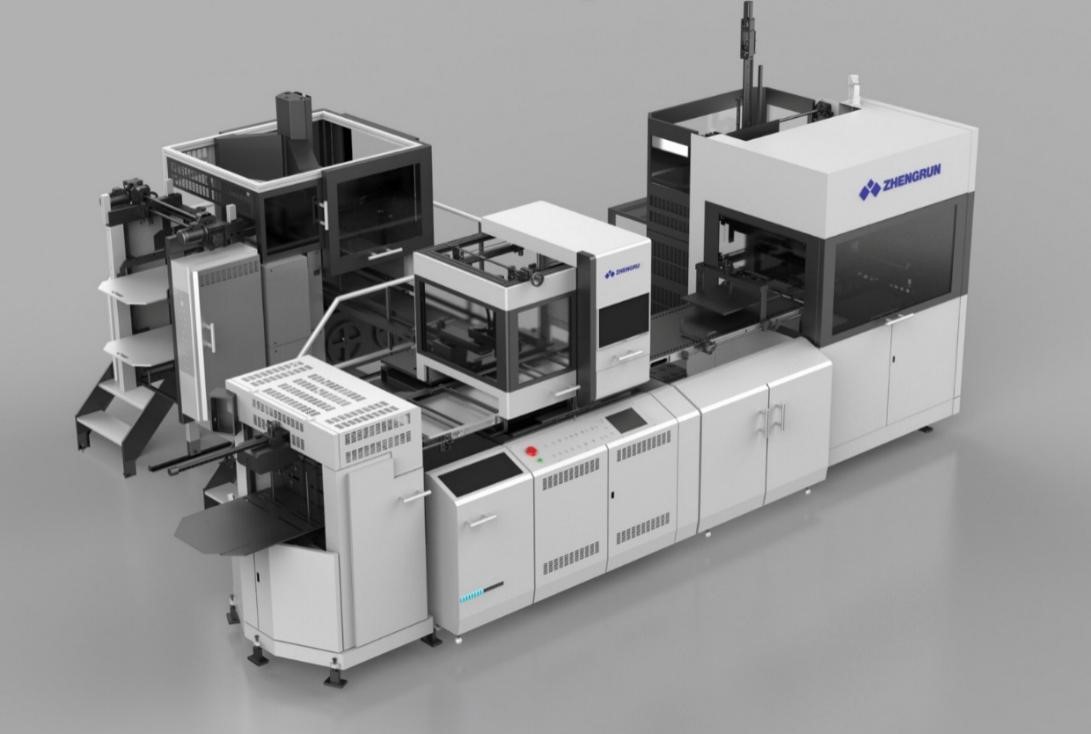

RB185A ロボットアーム付き自動サーボ制御リジッドボックスメーカー

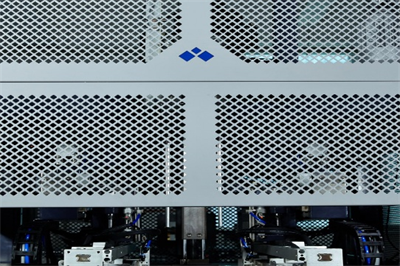

● システム:日本製安川電機製高速モーションコントローラ

●伝送システム:台湾銀泰

● 電装品:フランス製SCHNEIDER

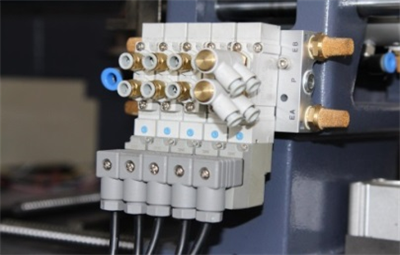

● 空気圧機器:日本のSMC、

● 光電部品:日本のオムロン

● コンバータ:日本語 YASKAWA

● サーボモーター:日本製安川電機

● タッチスクリーン:日本語PRO-FACE

●メインモーター:台湾FUKUTA

● ベアリング:日本製NSK

● 真空ポンプ:ドイツ BECKER

(1)自動サーボ制御給紙装置。

(2)ホットメルト接着剤とコールドグルーの自動循環・混合・接着システム。

(3)熱溶解紙テープは段ボール箱の角を一工程で自動搬送、カット、貼り付けします。

(4)コンベアベルト下の真空吸引ファンにより、糊付けされた紙がずれるのを防ぎます。

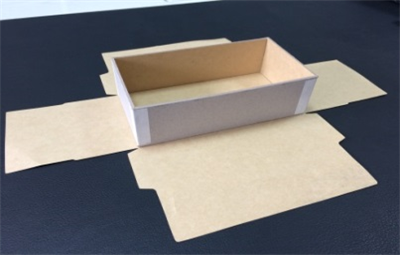

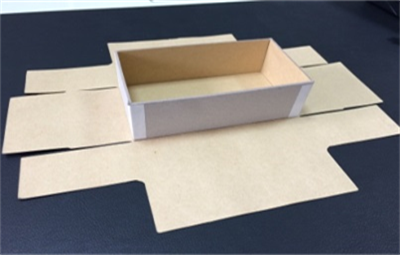

(5)紙と段ボールで接着された内箱は、ヤマハのロボットとカメラ位置決めシステムによって正確に位置決めされます。位置決め誤差は±0.1mmです。

(6)箱グリッパーは箱を自動的に収集し、包装機に渡すことができる。

(7)包装機は、箱の搬送、包装、耳や紙の側面の折り曲げ、箱の形成までを1工程で連続的に行うことができる。

(8)機械全体は高速モーションコントローラ、ヤマハロボット、カメラ位置決めシステム、タッチスクリーンHMIを採用しており、1つのプロセスで自動的に箱を形成します。

(9)トラブルを自動的に診断し、それに応じて警報を発することができます。

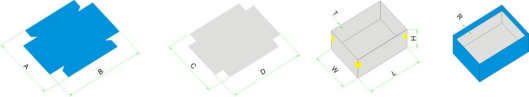

| RB185A 自動リジッドボックスメーカー | |||

| 1 | 用紙サイズ(A×B) | アミン | 120mm |

| アマックス | 610mm | ||

| Bmin | 250mm | ||

| Bマックス | 850mm | ||

| 2 | 紙の厚さ | 100~200g/m2 | |

| 3 | 段ボールの厚さ(T) | 0.8~3mm | |

| 4 | 完成品(箱)サイズ(幅×奥行×高さ) | ウィミン | 50mm |

| Wmax | 400mm | ||

| 最小値 | 100mm | ||

| Lmax | 600mm | ||

| フミン | 12mm | ||

| Hmax | 185mm | ||

| 5 | 折り紙サイズ(R) | Rmin | 10mm |

| Rmax | 100mm | ||

| 6 | 精度 | ±0.10mm | |

| 7 | 生産速度 | ≤30枚/分 | |

| 8 | モーター出力 | 17.29kW/380V 3相 | |

| 9 | ヒーター電力 | 6kW | |

| 10 | 空気供給 | 50L/分 0.6Mpa | |

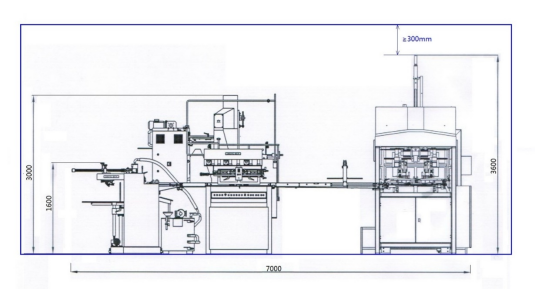

| 11 | 機械重量 | 6800kg | |

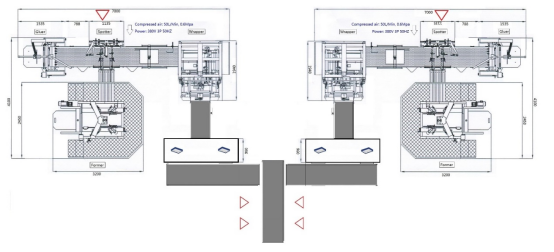

| 12 | 機械寸法 | 長さ7000×幅4100×高さ3600mm | |

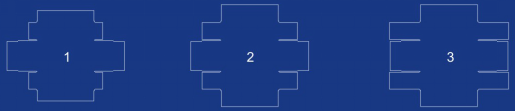

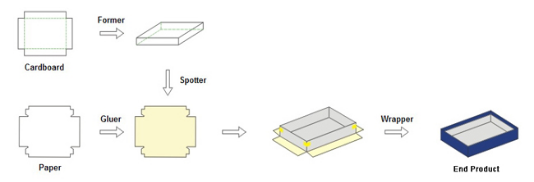

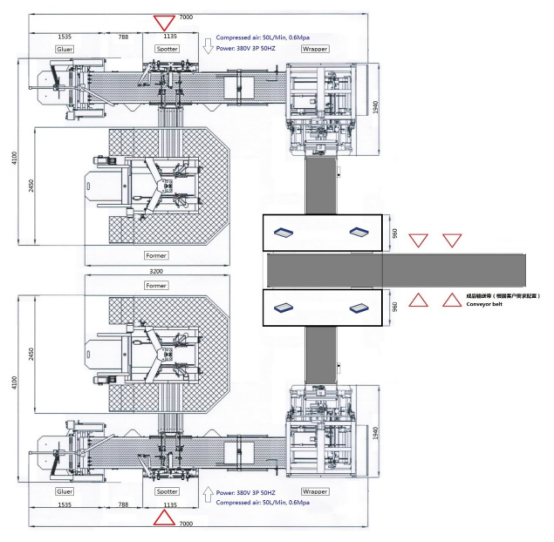

自動硬質箱製造機は、グルアー(紙供給および糊付けユニット)、フォーマー(四隅貼り付けユニット)、スポッター(位置決めユニット)、ラッパー(箱包装ユニット)で構成され、これらはリンケージモードで PLC によって制御されます。

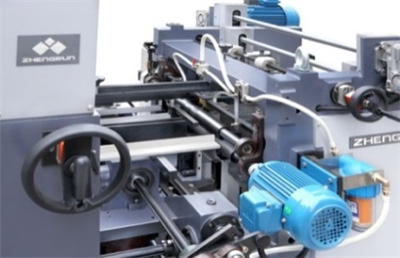

(1)グルアー(紙送り・糊付けユニット)

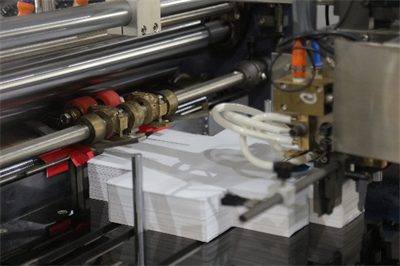

● 新設計のサーボ制御式用紙フィーダーは、後吸引前押し方式を採用して用紙を搬送し、機械内に2枚の用紙が入るのを効率的に回避します。

● 濃縮オイルシステムにより各部品の潤滑と安定した動作が確実に行われます。

● 接着剤タンクは一定の温度に保たれ、循環しながら自動的に混合、ろ過、接着を行います。高速シフトバルブを備えているため、接着ローラーを3~5分で素早く洗浄できます。

●エア式ダイヤフラムポンプは白糊・ホットメルト糊どちらにも使用できます。

● オプション装置:接着剤粘度計、接着剤粘度をタイムリーに制御します。

● クロムメッキの接着ローラーは、さまざまな接着剤に適用でき、耐久性に優れています。

● 銅製スクレーパーが接着ローラーにライン接触し、耐久性に優れています。

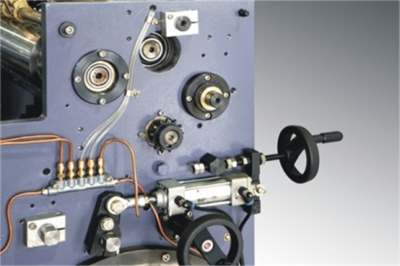

● 微調整ハンドホイールにより接着剤の厚さを効率的にコントロールします。

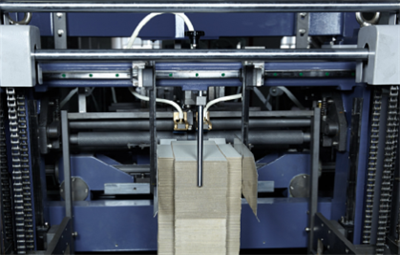

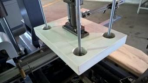

(2)フォーマー(四隅貼り付けユニット)

●段ボール高速スタッカーとシフター(最大高さ1000mm)段ボールを止めずに自動的に供給します。

●熱溶解紙テープを自動搬送し、四隅をカット・貼り付けします。

●ホットメルト紙テープ切れ自動アラーム

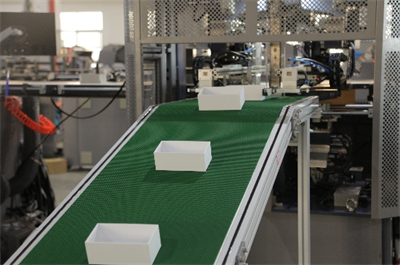

●自動コンベアベルトがフォーマーとスポッターに接続されています。

●段ボールフィーダーはリンクモードの機械に応じて動作を自動的に監視できます。

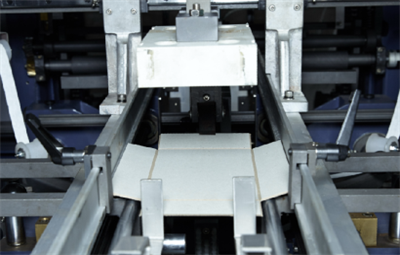

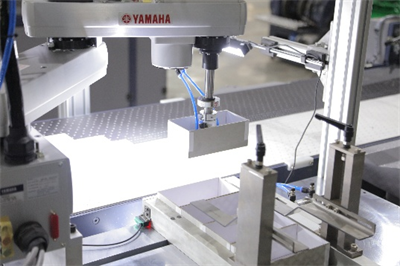

(3)スポッター(測位ユニット)

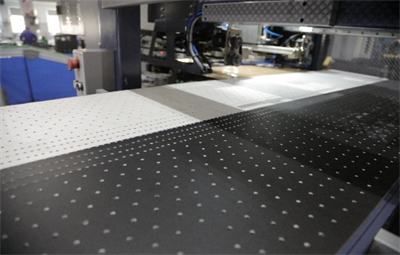

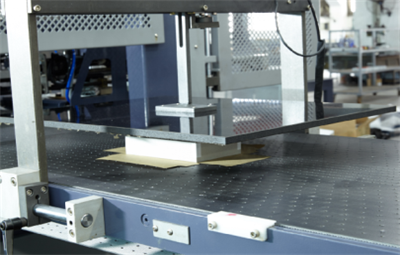

●真空吸引ファンを備えた白黒カラーベルトは、接着された紙をずれることなく保持します。

●段ボール箱は位置決めステーションまで連続的に搬送されます。

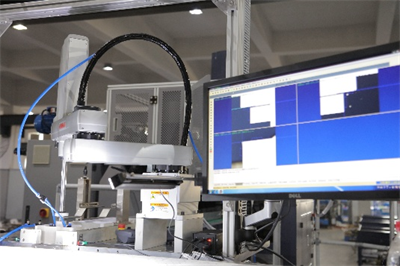

●YAMAHA 500 機械アーム(ロボット)、3 台の HD カメラによる位置決めシステム、精度 +/- 0.1 mm。

●ベルトの上部に紙の位置を捉えるカメラ 2 台、ベルトの下部に段ボール箱の位置を捉えるカメラ 1 台を配置します。

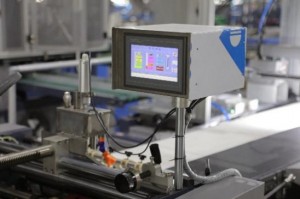

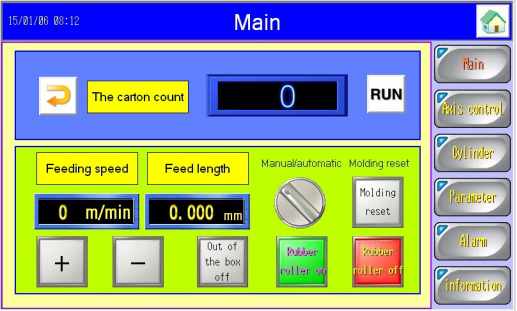

●すべてのコントロールパネルはアイコンで構成されており、理解しやすく操作も簡単です。

●箱のプレプレス装置、紙と箱をしっかりと固定し、気泡を除去します

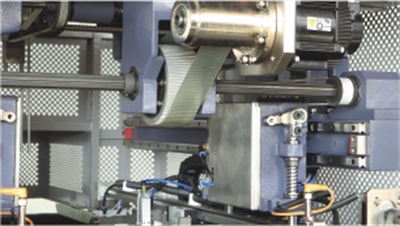

(4)ラッパー(包装単位)

● グリッパー装置はエアシリンダーで箱を持ち上げることができるため、紙の傷を効率的に回避できます。

● YASKAWA サーボ システムと空気圧制御構造を採用してボックスを包み、サイズをデジタルで素早く調整します。

● 紙の耳を折るのにエアシリンダーを採用し、さまざまな箱の要求を満たすことができます。

● 単折り・多折り工程の箱を仕上げることができます。(最大4回)

● 中間金型のない設計により、金型洗浄の手間を効率的に回避し、折り込みサイズを深くしました(最大100mm)。

●見た目も美しい安全カバー。

●ラッピングユニット用の独立した操作インターフェースにより、設定がさらに簡単になります。

● コンベアベルトが自動的に箱を集め、ラッパーから取り出します。

1. 地上要件

機械は、十分な荷重容量(約500kg/m)を確保できる平らで堅固な地面に設置する必要があります。2機械の周囲には操作・メンテナンスに十分なスペースを確保してください。

2.サイズ

-3人の作業員:1人がメインオペレーター、1(0)人が資材を積み込み、1人が箱を回収

注:本機は2方向設置可能です。お客様は設置方向をお選びいただき、最適な場所に設置することができます。ご参考までに、2つのレイアウト例を掲載しています。

A.

B

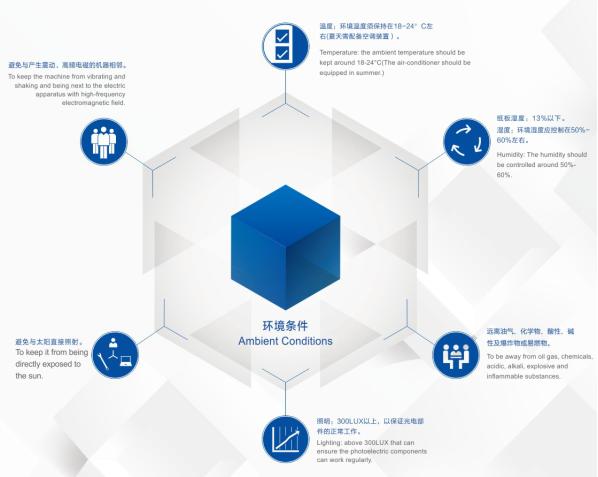

3. 周囲条件

● 温度: 周囲温度は 18 ~ 24 ℃ 程度に保たれる必要があります (夏場はエアコンを設置する必要があります)。

● 湿度: 湿度は 50%~60% 程度に制御する必要があります。

● 照明: 光電部品が安定して動作することを保証できる 300LUX 以上。

● 油ガス、化学薬品、酸性、アルカリ性、爆発性、可燃性物質から遠ざけてください。

●機械が振動したり揺れたりしないようにし、高周波電磁界のある電気機器の近くに置かないでください。

● 直射日光が当たらないようにするため。

● ファンの風が直接当たらないようにするため。

4. 材料の要件

● 紙や段ボールは常に平らな状態に保ち、湿度は9~13%程度に保つ必要があります。

●ラミネート紙は両面静電処理を行ってください。

5. 接着された紙の色はコンベアベルトの色(黒)と同色または同じで、別の色の接着テープがコンベアベルトに貼り付けられている必要があります。

6. 電源:380V/50Hz 3相(各国の実際の状況に応じて、220V/50Hz、415V/Hzとなる場合もあります)。

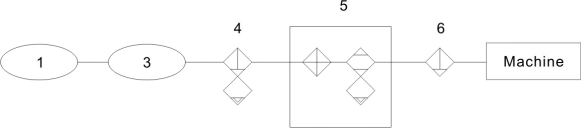

7. 空気供給:6気圧(大気圧)、50L/分。空気の質が悪いと、主に機械の故障につながります。空気圧システムの信頼性と寿命が著しく低下し、システムのコストとメンテナンス費用をはるかに超える損失や損傷につながる可能性があります。そのため、高品質の空気供給システムとその構成要素を技術的に配置する必要があります。以下は参考までに空気浄化の方法です。

| 1 | エアコンプレッサー | ||

| 3 | エアタンク | 4 | 主要パイプラインフィルター |

| 5 | 冷却式ドライヤー | 6 | オイルミストセパレーター |

● エアコンプレッサーは本機の標準部品ではありません。本機にはエアコンプレッサーは付属しておりませんので、お客様が別途ご購入ください。

●エアタンクの機能:

a. エアコンプレッサーからエアタンクを通って出てくる高温の空気を部分的に冷却します。

b. 背面のアクチュエータ要素が空気圧要素に使用する圧力を安定させる。

● 主配管フィルタは、圧縮空気中の油汚れ、水分、ゴミなどを除去し、次工程の乾燥機の作業効率を向上させ、後段の精密フィルタや乾燥機の寿命を延ばすことを目的としています。

●クーラント式ドライヤーは、圧縮空気を除去した後に、クーラー、油水分離器、エアタンク、主要配管フィルターで処理された圧縮空気中の水分や湿気を濾過分離するものです。

●オイルミストセパレータは、ドライヤーで処理された圧縮空気中の水分や湿気を濾過して分離するものです。

8. 人員: オペレーターと機械の安全を確保し、機械の性能を十分に発揮させてトラブルを減らし、機械の寿命を延ばすために、機械の操作とメンテナンスができる熟練した技術者 2 ~ 3 名を機械の操作担当者に配置する必要があります。

9. 補助材料

● 熱溶融接着テープ仕様:融点:150〜180℃

| 幅 | 22mm |

| 外径 | 215mm |

| 長さ | 約250m |

| コア径 | 40mm |

| 厚さ | 81グラム |

| 色 | 白、黄、透明(プラスチック) |

| パッケージ | 1カートンあたり20ロール |

| 写真 |   |

● 糊:動物性糊(ゼリーゲル、シリゲル)、仕様:高速速乾性

| 外観 | 半透明の明るい琥珀色または明るい黄色のゼリーブロック |

| 粘度 | 希釈前1400±100CPS@60℃(BROOKFIELD MODEL RVFに基づく) |

| 温度 | 60℃~65℃ |

| スピード | 1分間に20~30個 |

| 希釈 | 接着剤の重量の最大5%~10%まで水で希釈 |

| 充実したコンテンツ | 60.0±1.0% |

| 写真 |  |

● モデルは木製、プラスチック製、アルミニウム製(生産量に応じて)になります。

| 木製 少量 低コスト。 |  |

| プラスチック 数量≥ 50,000.00 耐久性があります。 |  |

| アルミニウム 数量≥100,000.00 耐久性と高精度。 |  |

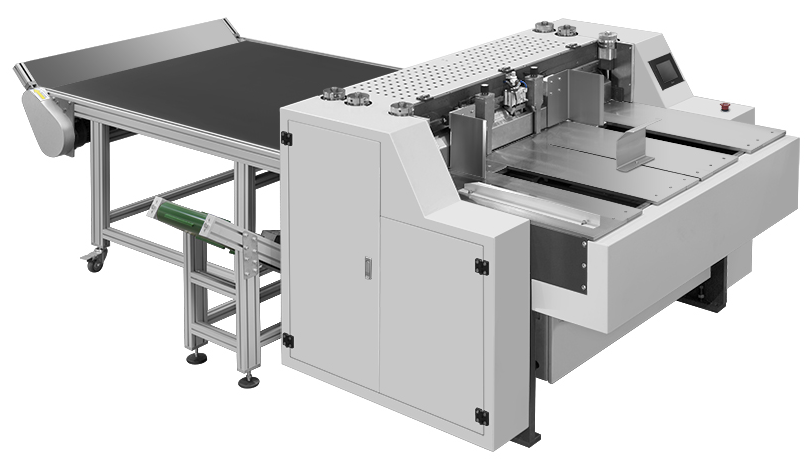

主にハードボード、工業用段ボール、グレー段ボールなどの材料を切断するために使用されます。

ハードカバーの本や箱などに必要です。

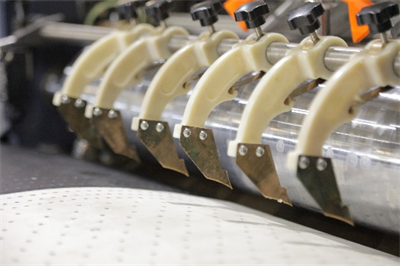

1. 大型段ボールは手作業で、小型段ボールは自動で供給します。サーボ制御とタッチスクリーンによる設定が可能です。

2. 空気圧シリンダーが圧力を制御し、段ボールの厚さを簡単に調整します。

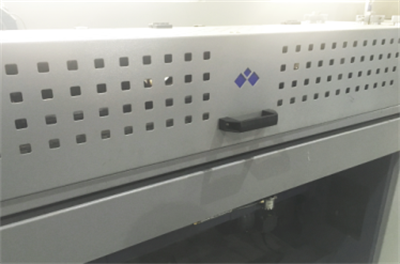

3. 安全カバーは欧州CE規格に従って設計されています。

4.集中潤滑システムを採用しており、メンテナンスが容易です。

5. 主構造は鋳鉄製で、曲がることなく安定しています。

6. 破砕機は廃棄物を細かく切断し、ベルトコンベアで排出します。

7. 完成品の収集:収集用の2メートルのコンベアベルト付き。

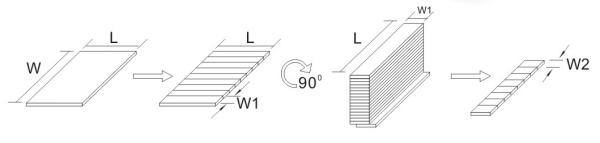

生産フロー:

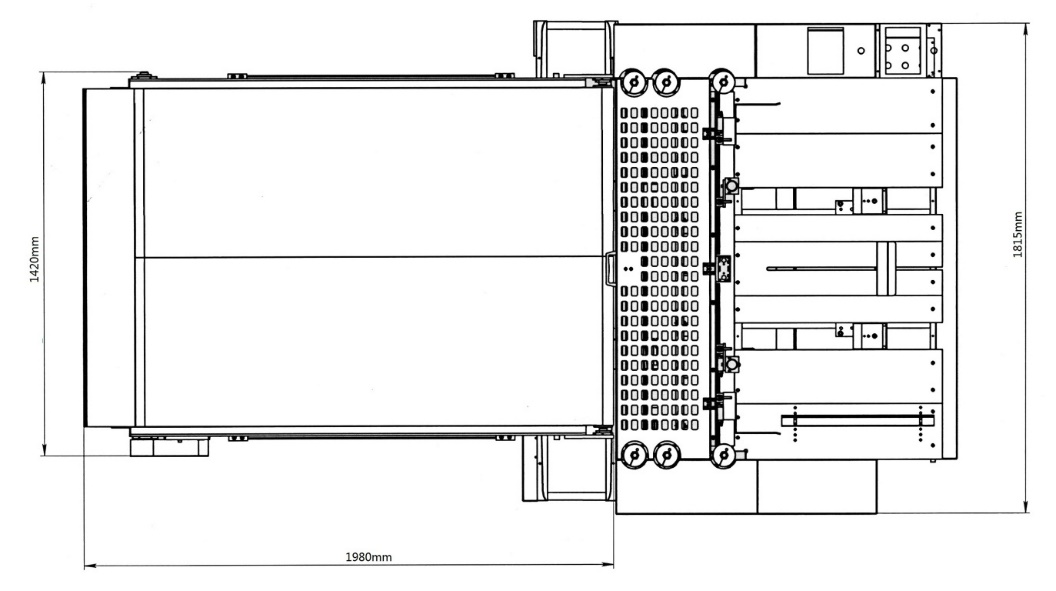

主な技術的パラメータ:

| モデル | FD-KL1300A |

| 段ボールの幅 | 幅≤1300mm、長さ≤1300mm W1=100-800mm、W2≥55mm |

| 段ボールの厚さ | 1~3mm |

| 生産速度 | ≤60m/分 |

| 精度 | +-0.1mm |

| モーター出力 | 4kW/380V 3相 |

| 空気供給 | 0.1L/分 0.6Mpa |

| 機械重量 | 1300kg |

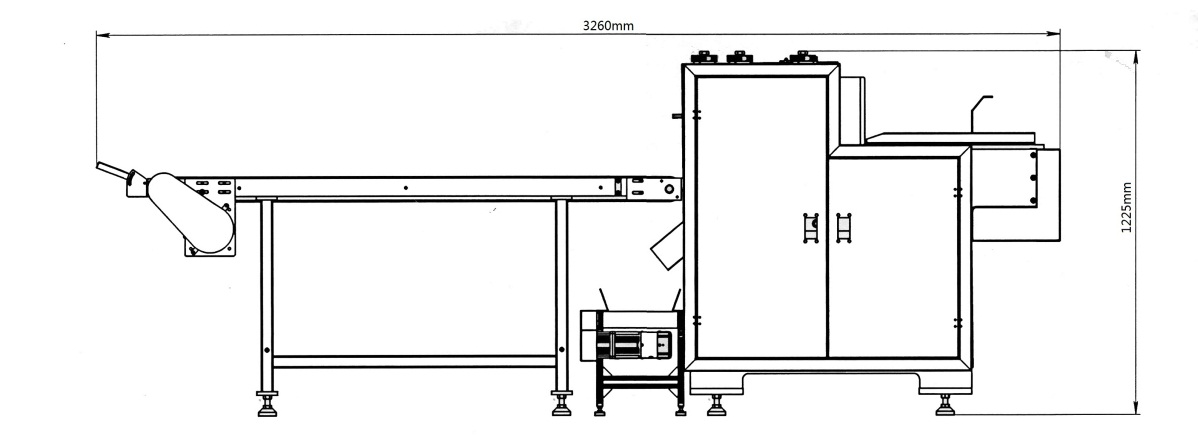

| 機械寸法 | 長さ3260×幅1815×高さ1225mm |

注: エアコンプレッサーは提供しておりません。

自動給餌器

材料を止めずに送り出す下引き式フィーダーを採用。小サイズの板材も自動供給可能です。

サーボそして ボールねじ

フィーダーはボールねじによって制御され、サーボモーターによって駆動されるため、精度が効率的に向上し、調整が容易になります。

8セット高の高品質のナイフ

摩耗を軽減し、切断効率を向上させる合金丸刃を採用。耐久性に優れています。

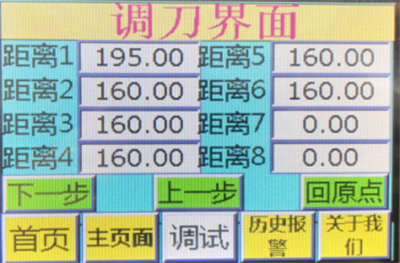

自動ナイフ距離設定

カットラインの距離はタッチスクリーンで設定できます。設定に応じてガイドが自動的に位置に移動します。測定は不要です。

CE規格安全カバー

安全カバーは CE 規格に従って設計されており、故障を効果的に防止し、人の安全を確保します。

廃棄物粉砕機

大きな段ボールを切断すると、廃棄物は自動的に粉砕され、収集されます。

空気圧制御装置

圧力制御にエアシリンダーを採用し、作業者の操作要件を軽減します。

タッチスクリーン

使いやすいHMIで、簡単かつ迅速な調整が可能です。自動カウンター、アラーム、ナイフ距離設定、言語切り替え機能も搭載しています。