Máquina de inspección de caixas de farmacia FS-SHARK-500

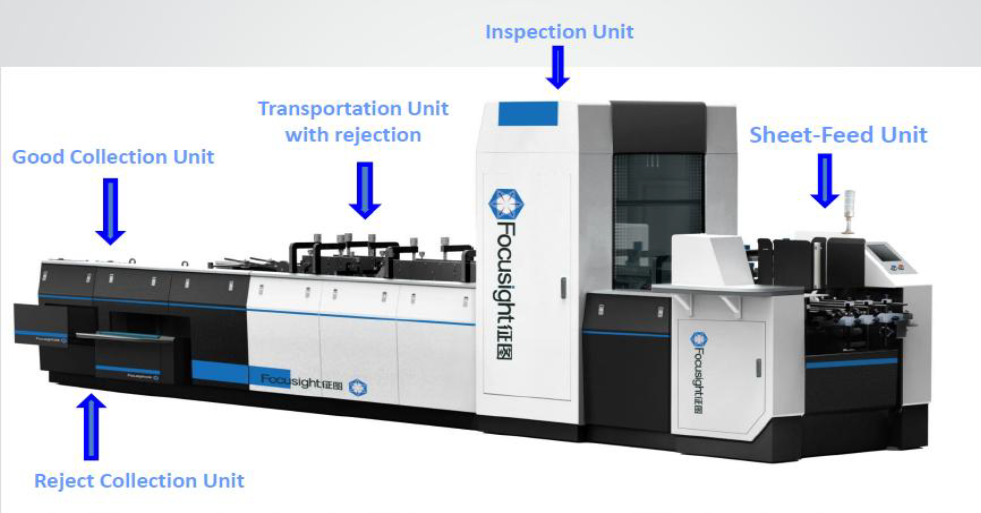

UNIDADE DE ALIMENTACIÓN:

Alimentación por fricción con motor vibratorio

Escalas en cada porca de axuste

O erro máximo para a distancia entre a placa de alimentación e a cinta é inferior a 0,05 mm.

Adicional :

O soprador electrostático elimina a electricidade estática e o po existente na superficie da prensa.

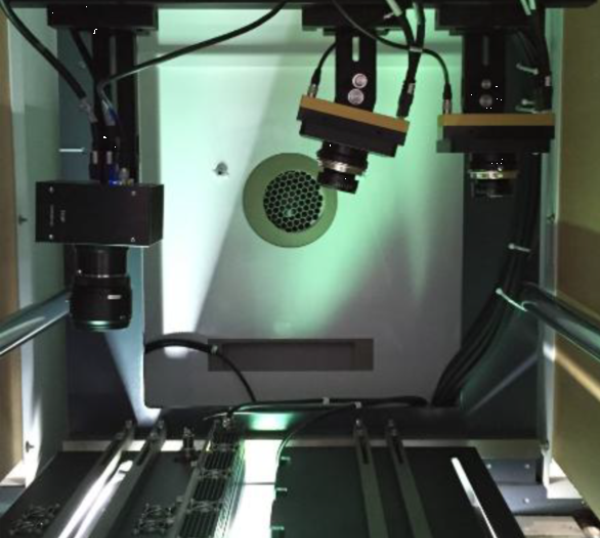

UNIDADE DE INSPECCIÓN:

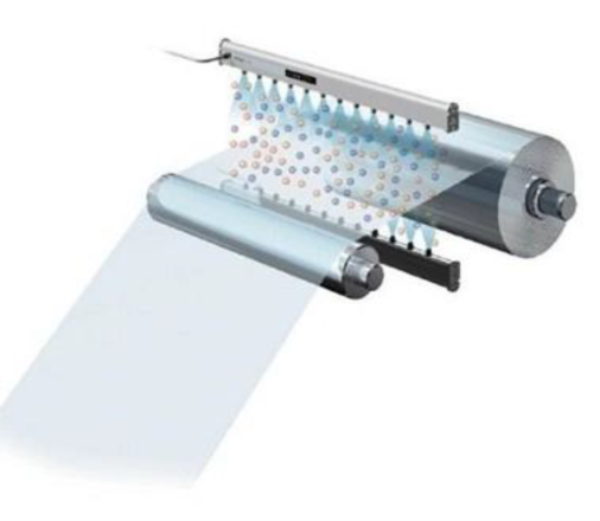

Montouse a cámara a cor de varrido lineal de Chromasens Alemaña. A taxa de liñas máis alta do mundo.

Cámaras en multiestación con fonte de iluminación específica con patente propia.

Aspirar debaixo da cinta para aplanar as caixas.

Montado con aire acondicionado industrial para garantir a temperatura axeitada

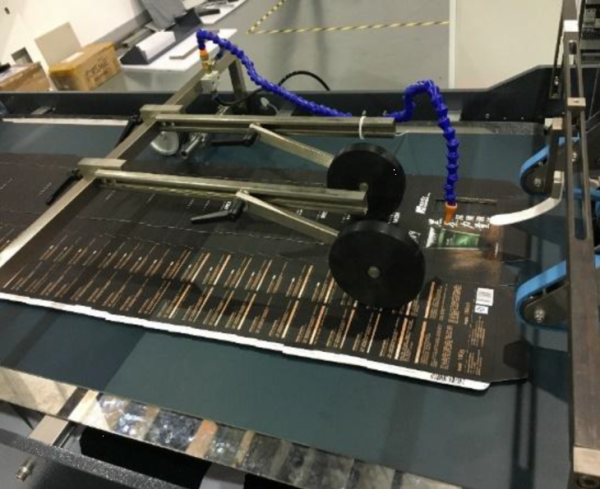

UNIDADE TRANSPORTADORA:

Dúas correas para suxeitar as caixas de cartón para que sexa estable e de alta velocidade.

UNIDADE DE REXEITO:

Soprador de aire comprimido de alta sensibilidade para rexeitar as caixas defectuosas.

Máis estable a alta velocidade.

As caixas rexeitadas serán transportadas por dúas cintas ata a plataforma ademais.

UNIDADE DE RECOLLIDA:

A plataforma para unha boa e é doada de recoller

A cantidade podería contarse automaticamente.

Recollida por lotes de caixas de cartón de boa calidade.

Plataforma separada para caixas rexeitadas.

A cantidade podería contarse automaticamente.

A interface amigable permite unha configuración sinxela do software

Compatible con comprobación por separado de tres canles R, G, B

Ofrece diferentes modelos de configuración de produtos, incluíndo cigarros, farmacia, etiquetas e outras caixas de cores.

O sistema proporciona a configuración de grupos, clasificación e valor predeterminado de gradación en función do tipo.

Non é necesario configurar os parámetros con frecuencia.

Ter módulo convertido de RGB-LAB compatible coa inspección da diferenza de cor

Xiro sinxelo do modelo durante a inspección

Pódense establecer diferentes niveis de tolerancia en diferentes rexións para seleccionar áreas críticas/non críticas

Rexeitar o visor de imaxes para a visualización de defectos

Detección especial de clústeres de arañazos

Arquivar todas as imaxes de impresión defectuosas na base de datos

Un potente algoritmo de software permite a detección sensible de defectos mantendo un alto rendemento

Xeración de informes estatísticos de defectos en liña por rexión para accións correctivas

Crea un modelo por capa, podes engadir diferentes capas que coincidan cos diferentes algoritmos de procesamento de imaxes.

Integración completa coa mecánica da máquina (inspección de proba completa)

Sistema de seguimento de caixas a proba de fallos para que un rexeitamento nunca vaia ao colector aceptado

Aliñamento automático da imaxe con respecto aos puntos de rexistro clave para axustar unha pequena inclinación

Potente procesador e software para ordenadores industriais con alta capacidade de almacenamento para xestionar un gran volume de imaxes e bases de datos, respaldados polo mellor servizo posvenda do sector.

Resolución de problemas mediante acceso remoto a través do visor de equipo tanto para a máquina como para o software

Todas as imaxes das cámaras pódense ver simultaneamente durante a carreira

Cambio rápido de traballo: prepárase o máster en 15 minutos

As imaxes e os defectos pódense aprender durante a execución se é necesario.

Un algoritmo especial permite a detección de baixo contraste en áreas grandes inferiores a 20 DN.

Informe detallado de defectos con imaxes incluídas.

Que fai esta máquina?

A máquina de inspección FS SHARK 500 detectará con precisión os defectos de impresión nas caixas de cartón e rexeitará os malos dos bos automaticamente a alta velocidade.

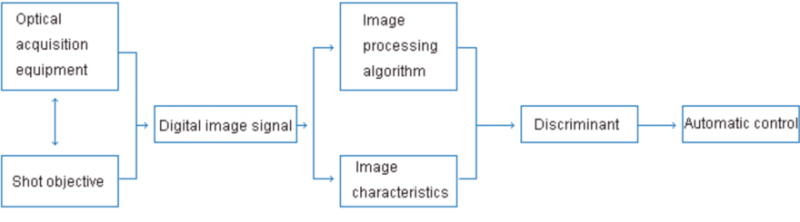

Como funciona esta máquina?

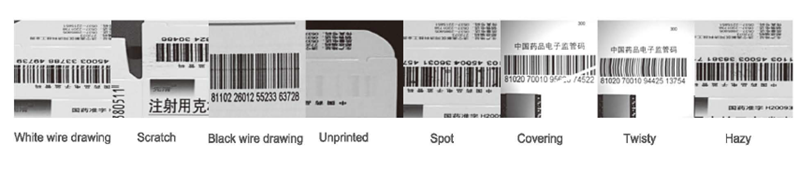

As cámaras FS SHARK 500 escanean algunhas caixas de cartón en bo estado como "ESTÁNDAR" e, mentres se inspeccionan o resto dos traballos impresos, escaneanos un por un e compáranse co "ESTÁNDAR", calquera impresión incorrecta ou defectuosa será rexeitada automaticamente polo sistema. Detecta todo tipo de defectos de impresión ou acabado, como rexistro incorrecto de cor, variacións de cor, neblina, erros de impresión, defectos no texto, manchas, salpicaduras, falta de barnizado e rexistro incorrecto, falta de relevo e rexistro incorrecto, problemas de laminación, problemas de troquelado, problemas de códigos de barras, lámina holográfica, curado e fundición e moitos outros problemas de impresión.

Parámetros técnicos

| Elemento | Parámetro |

| Velocidade máxima de transporte | 250 m/min |

| Velocidade máxima de inspección | Aproximadamente 60 000 unidades/hora para espazos en branco de farmacia de 150 mm de lonxitude |

| Aproximadamente 80 000 unidades/hora para espazos en branco de cigarros de 100 mm de lonxitude | |

| Tamaño máximo da folla (ancho * longo) | 480*420 mm |

| Tamaño mín. da folla (ancho * longo) | 90*90 mm |

| Espesor | 90-400 g/m² |

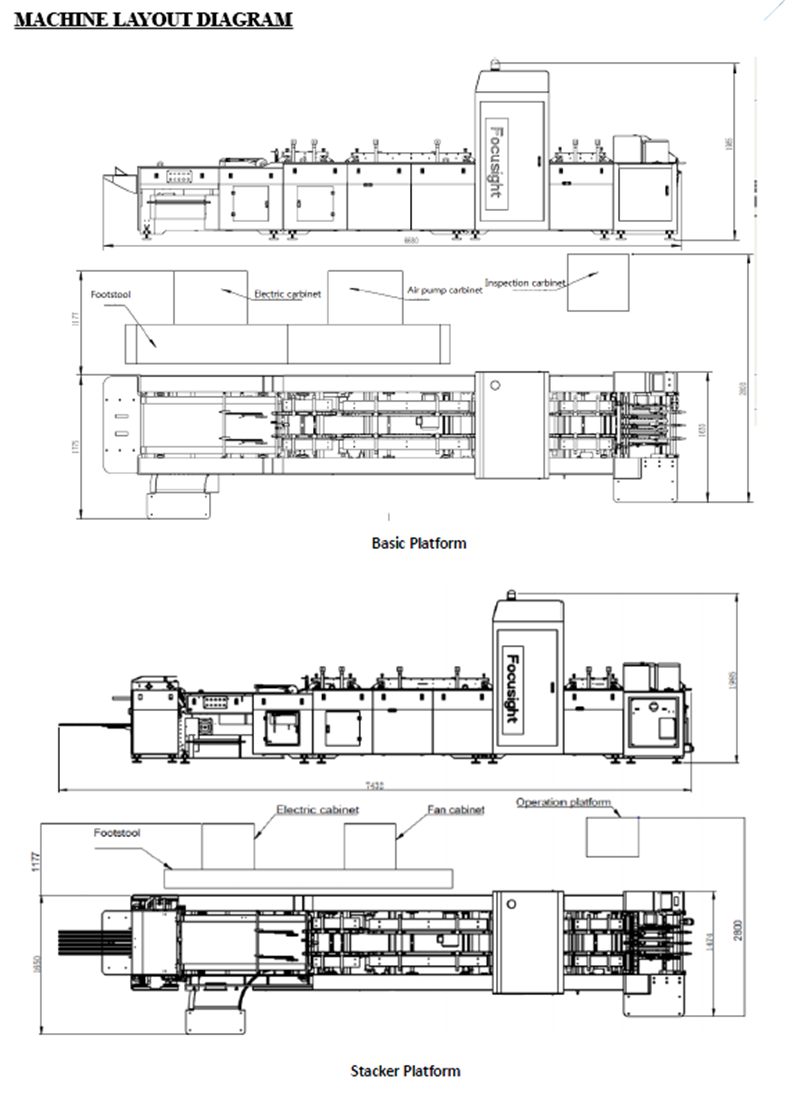

| Dimensión total (L*A*A) | 6680*2820*1985 mm |

| Peso total | 3,5 T |

Precisión de imaxe

| Resolución de imaxe frontal (cámara a cor) | 0,1*0,12 mm |

| Resolución de imaxe frontal (cámara angular) | 0,05*0,12 mm |

| FronteImaxesResolución (cámara de superficie) | 0,05*0,12 mm |

| Resolución de imaxe inversa (cámara inversa) | 0,11*0,24 mm |

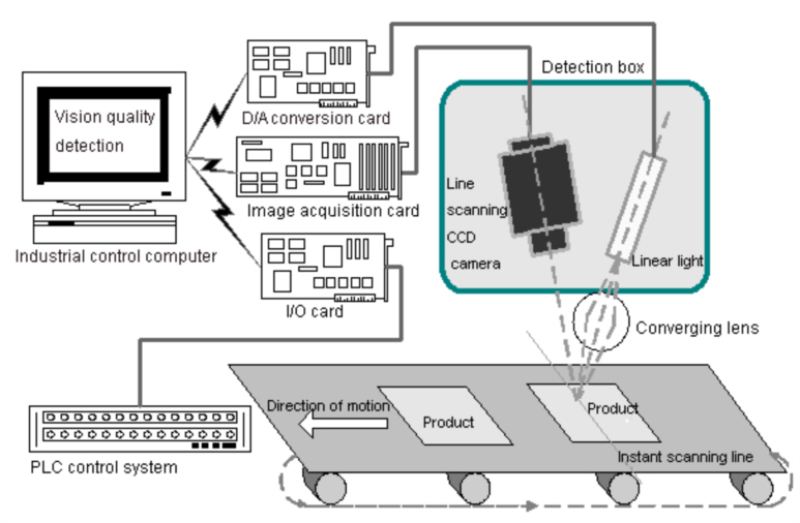

Diagrama esquemático dun sistema de visión artificial

Mostras para caixas de cigarros inspeccionadas

Mostras para caixas de farmacia inspeccionadas

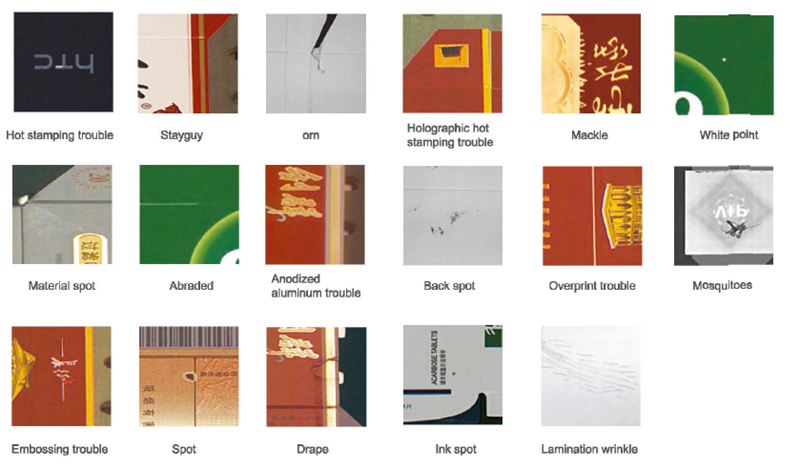

Mostras para defectos

Exemplos para códigos QR