Machine à plastifier verticale automatique NFM-H1080

| Modèle | FM-H |

| FM-1080-Format de papier max.-mm | 1080×1100 |

| FM-1080-Format de papier min.-mm | 360×290 |

| Vitesse (m/min) | 10-90 |

| Épaisseur du papier - g/m2 (découpe au couteau rond) | 80-500 |

| Épaisseur du papier (g/m²) (découpe au couteau chaud) | ≥115 g |

| Précision du chevauchement (mm) | ≤±2 |

| Épaisseur du film (micromètre courant) | 10/12/15 |

| Épaisseur de colle courante - g/m² | 4-10 |

| Épaisseur du film avant collage - g/m² | 1005, 1006, 1206 |

| Hauteur d'alimentation continue (mm) | 1150 |

| Hauteur du bac de collecte (palette incluse) - mm | 1050 |

| Ppuissance | 380 V - 50 Hz - 3 pôlespuissance de chauffage20 kWpuissance de travail35-45 kWAlimentation totale en veille:75 kW Disjoncteur : 160 A |

| wPression de fonctionnement - MPa | 15 |

| pompe à vide | 80psiPuissance : 3 kW |

| Compresseur d'air | Débit volumique : 1,0 m3/min,Pression nominale : 0,8 MPaPouvoir5,5 kWTuyau d'admissionDia.8 mm (Il est conseillé d'utiliser une source d'air centralisée.) |

| Épaisseur du câble - mm² | 25 |

| Poids | 9800 kg |

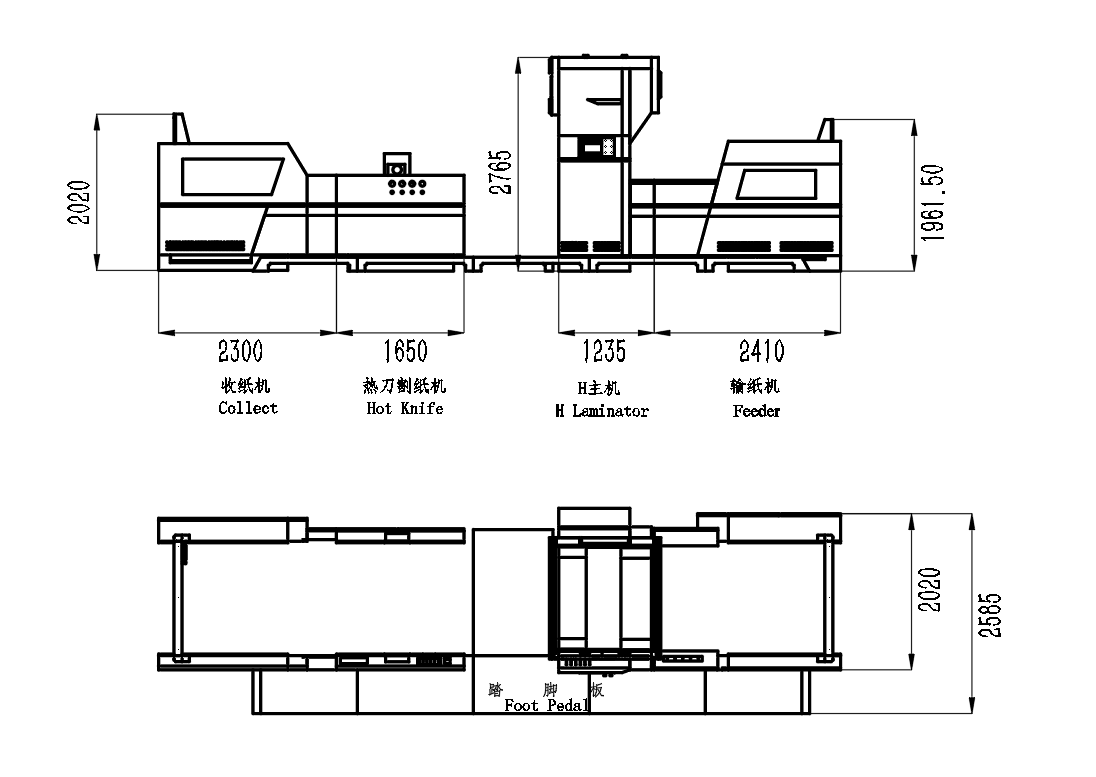

| Dimension (agencement) | 8400*2630*3000 mm |

| Chargement | 40HQ |

UNITÉ D'ALIMENTATION

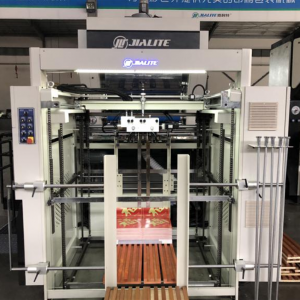

1. Alimentateur à servomoteur, 4 ventouses de levage et 4 ventouses de convoyage. Vitesse maximale : 12 000 feuilles/h.

2. La table d'alimentation en papier est équipée d'une protection contre les surlimites supérieures et inférieures.

3. La hauteur d'alimentation continue peut atteindre 1150 mm, dispositif de pré-empilage, alimentation continue.

4. Réglage intelligent des positions avant et arrière du distributeur : il suffit de saisir les données du produit sur le panneau de commande.

5. POMPE À VIDE BECKER

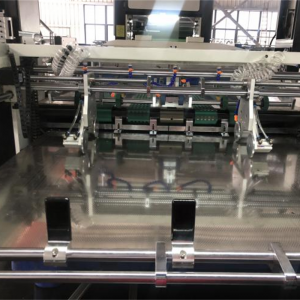

TABLE DE TRANSPORT ET SUPERPOSITION

1. La table de convoyage est fabriquée en tôle ondulée d'acier inoxydable sur mesure.

2. La roue à brosse et la roue de pression en caoutchouc se déplacent en douceur.

3. Chevauchement du servomoteur, améliore la précision du tour, erreur ≤ ±2 mm.

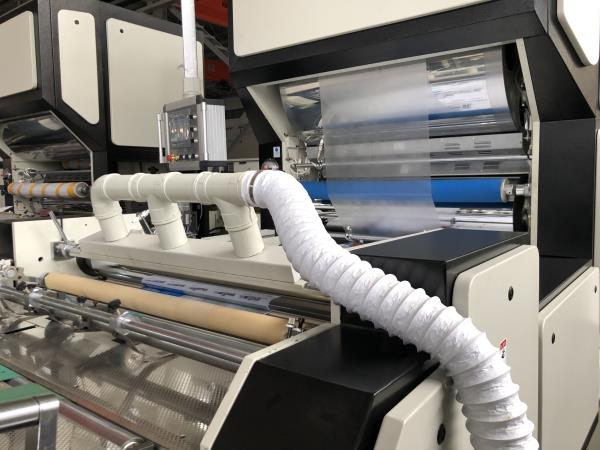

DÉPOUSSIÉREUR ET LAMINATION DE FENÊTRES (EN OPTION) Dépoussiéreur, enduit de revêtement pour vitres et séchoir

Le dispositif de dépoussiérage à rouleau chauffant unique (en option) possède une structure compacte, la plateforme est dotée d'une fonction d'aspiration pour garantir que le papier passant à travers le dispositif de dépoussiérage ne se déplace pas.

Un dépoussiéreur permet d'éliminer la poussière présente à la surface du papier après l'impression afin d'éviter les taches blanches après l'application du revêtement.

Conformément à la demande du client, installer un dispositif à jet d'encre sur une table de dépoussiérage ; la machine à jet d'encre et la machine à plastifier sont ainsi réalisées par une seule machine.

La table à jet d'encre peut également être sélectionnée indépendamment.

Revêtement de vitre (en option), composé d'une tête de machine à encoller et d'un four infrarouge. Après encollage, le papier est collé au film après passage dans un four infrarouge.

Unité de séchage avec 12 lampes IR, puissance de chauffage totale 14,4 kW.

Lorsqu'elle n'est pas utilisée pour les produits de fenêtre, cette pièce peut servir d'outil pour enlever la poudre d'eau.

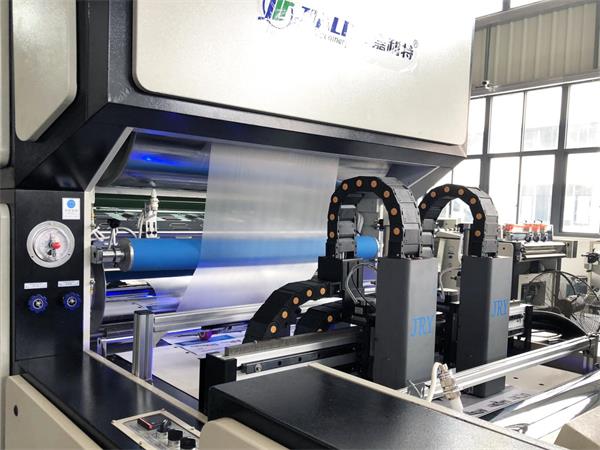

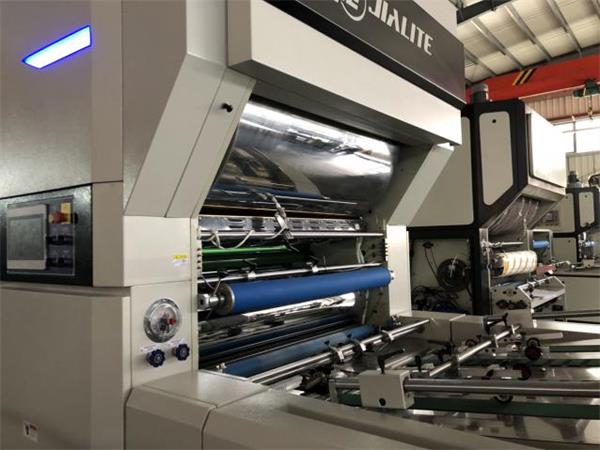

HÔTE LAMINATEUR

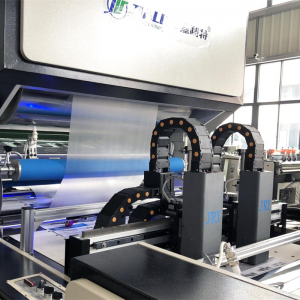

Le diamètre du rouleau de séchage a été augmenté à 1000 mm, grâce à un système de chauffage électromagnétique.

Le rouleau de presse chauffante adopte un système de chauffage segmenté, efficace et économe en énergie.

La pression maximale du rouleau de presse est de 12T.

Le rouleau encolleur et le rouleau doseur sont entraînés par deux moteurs indépendants, ce qui facilite le réglage.

Système de collage avec traitement Teflon, facile à nettoyer et antiadhésif.

Dispositif d'enroulement de film usagé.

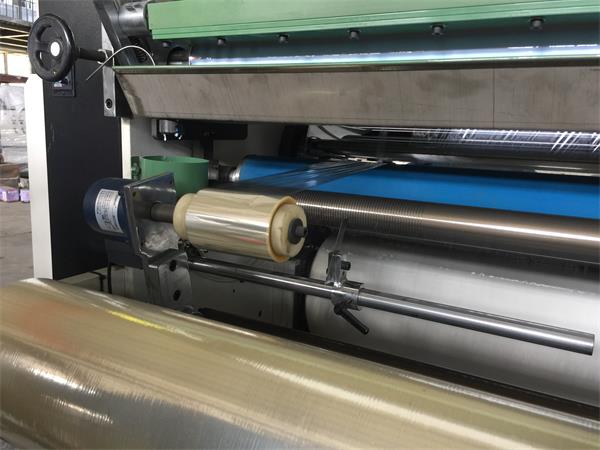

UNITÉ DE DÉCOUPE

Le massicot est équipé d'un régulateur de tension et d'un dispositif anti-enroulement pour garantir que le papier reste plat et ne se courbe pas.

La partie découpe du papier comprend une meule, un disque de coupe et un couteau chauffant pour le refendage, répondant aux exigences des clients en matière de refendage de films de différents matériaux.

Le rouleau de rebond est commandé par un moteur indépendant, et le papier peut être séparé grâce à la différence de vitesse.

Découpe et refente directes à basse pression avec lame chaude, sans film résiduel, détection de l'épaisseur du papier et découpe précises et efficaces.

COLLECTIONNEUR SANS ARRÊT

La hauteur du collecteur continu peut atteindre 1050 mm. Lorsque la pile est presque pleine, le convoyeur d'alimentation s'étend automatiquement pour recevoir le papier. La plateforme de collecte s'abaisse. Une fois le plateau remis en place, la plateforme est recyclée, achevant ainsi le cycle du collecteur continu.

Adopter une structure de tri pneumatique du papier pour assurer la propreté du papier et faciliter le processus suivant, avec une roue de réduction pour éviter que le papier ne soit endommagé par un choc trop rapide contre le déflecteur.

Grâce à une cellule photoélectrique de comptage, le nombre de feuilles de papier en cours est affiché sur l'écran de la machine d'enroulement, qui peut être effacée et accumulée.

Un capteur électronique à induction détecte la longueur du papier ; si celle-ci change, la courroie accélère et le déflecteur de la machine d’enroulement se retourne et soulève le papier.

Leveur de film

Des pièces de rechange