Machine d'inspection de cartons de pharmacie FS-SHARK-500

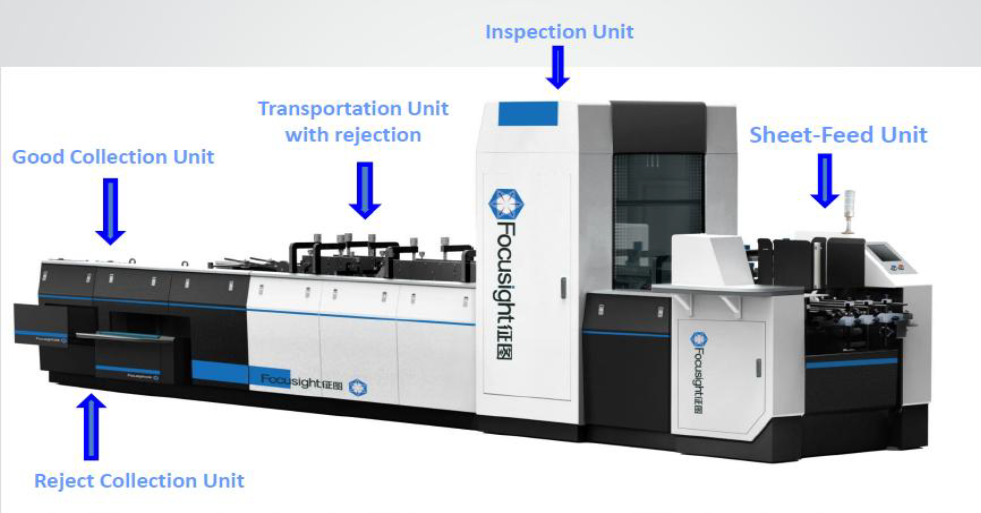

UNITÉ D'ALIMENTATION :

Alimentation par friction avec moteur vibrant

Échelles sur chaque écrou de réglage

L'erreur maximale pour la distance entre la plaque d'alimentation et la courroie est inférieure à 0,05 mm.

Supplémentaire :

Le souffleur électrostatique élimine l'électricité statique et élimine la poussière présente à la surface de la presse.

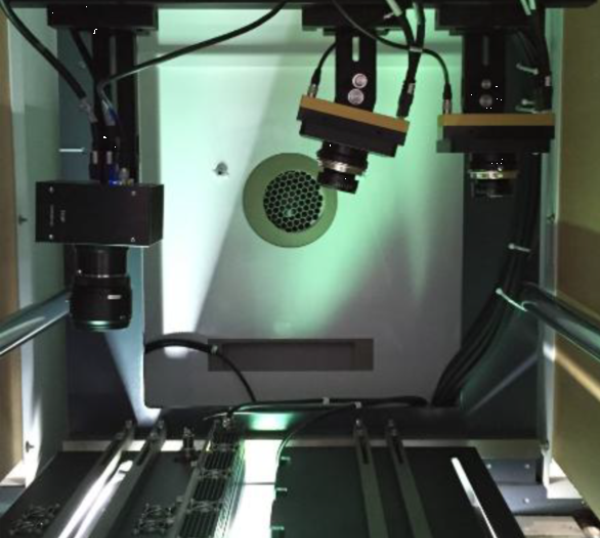

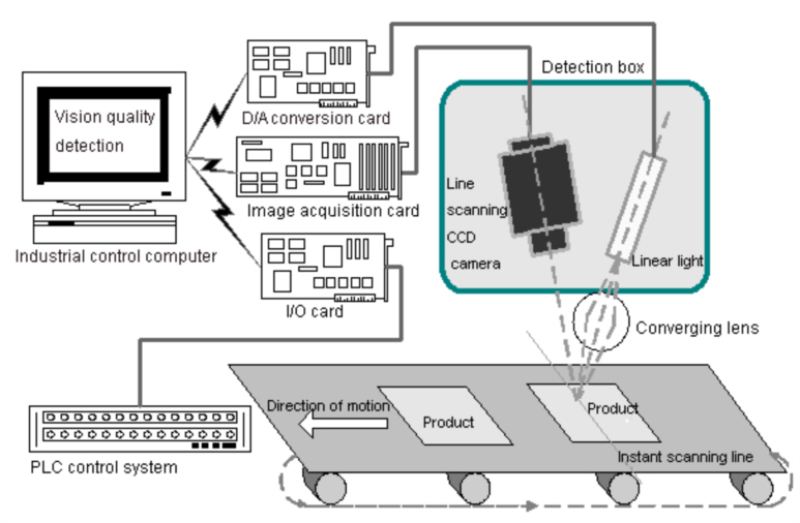

UNITÉ D'INSPECTION :

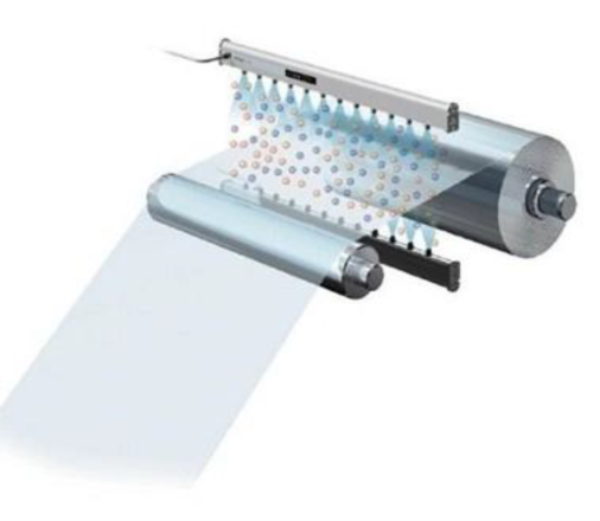

Assemblage de la caméra couleur à balayage linéaire de Chromasens Allemagne. Le débit linéaire le plus élevé au monde.

Caméras multi-stations avec source d'éclairage spécifique avec brevet propre.

Aspirer sous la bande pour aplatir les cartons.

Assemblé avec climatisation industrielle pour garantir la température appropriée

UNITÉ DE CONVOYAGE :

Deux courroies pour serrer les cartons afin de les rendre stables et rapides.

UNITÉ DE REJET :

Souffleur d'air comprimé haute sensibilité pour rejeter les cartons défectueux.

Plus stable à grande vitesse.

Les cartons rejetés seront transportés par deux bandes jusqu'à la plateforme située à côté.

UNITÉ DE COLLECTE :

La plateforme pour le bien et il est facile à collecter

La quantité pourrait être comptée automatiquement.

Collecte par lots pour les bons cartons.

Plateforme séparée pour les cartons rejetés.

La quantité pourrait être comptée automatiquement.

L'interface conviviale permet une configuration facile du logiciel

Prise en charge de la vérification séparée des trois canaux R, G, B

Fournit différents types de modèles de configuration de produits, notamment des cigarettes, des pharmacies, des étiquettes et d'autres boîtes de couleur.

Le système fournit des paramètres de groupe, des valeurs par défaut classées et graduées en fonction de différents types.

Pas besoin de régler fréquemment les paramètres.

Le module converti à partir du support RGB-LAB effectue une inspection des différences de couleurs

Tournage facile du modèle pendant l'inspection

Différents niveaux de tolérance peuvent être définis dans différentes régions pour sélectionner les zones critiques/non critiques

Rejeter la visionneuse d'images pour la visualisation des défauts

Détection spéciale de groupes de rayures

Archiver toutes les images d'impression défectueuses dans la base de données

Un algorithme logiciel puissant permet une détection sensible des défauts tout en maintenant un rendement élevé

Génération de rapports statistiques sur les défauts en ligne par région pour les actions correctives

Créez un modèle par calque, vous pouvez ajouter différents calques correspondant aux différents algorithmes de traitement d'image.

Intégration complète avec la mécanique de la machine (inspection complète des preuves)

Système de suivi des cartons à toute épreuve afin qu'un produit rejeté ne soit jamais envoyé dans la poubelle acceptée

Alignement automatique de l'image par rapport aux points de registre clés pour ajuster une petite inclinaison

Processeur informatique industriel puissant et logiciel avec une capacité de stockage élevée pour gérer un énorme volume d'images et de bases de données, soutenu par le meilleur support après-vente du secteur

Dépannage par accès à distance via Team Viewer pour la machine et le logiciel

Toutes les images des caméras peuvent être visualisées simultanément en déplacement

Changement de travail rapide : préparation du master en 15 minutes

Les images et les défauts peuvent être appris si nécessaire en cours d'exécution.

Un algorithme spécial permet la détection d'un faible contraste dans une grande zone inférieure à 20DN.

Rapport de défaut détaillé incluant des images.

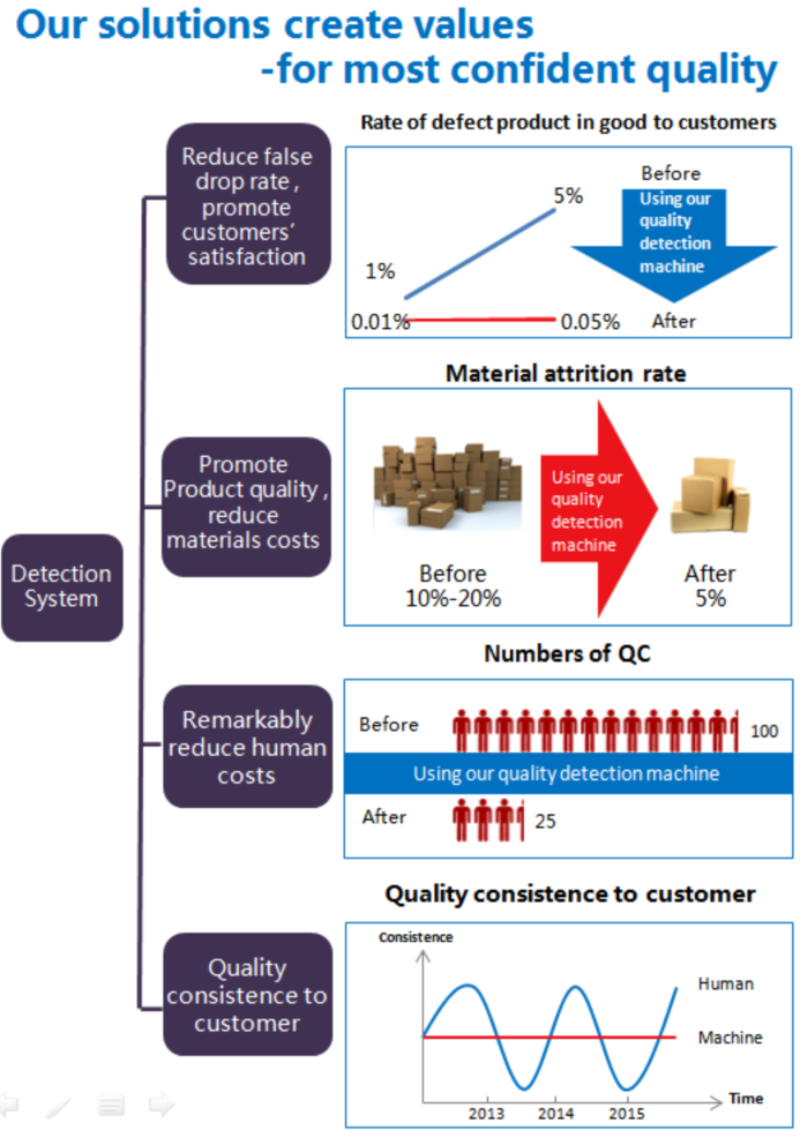

Que fait cette machine ?

La machine d'inspection FS SHARK 500 détectera précisément les défauts d'impression sur les cartons et rejettera automatiquement les mauvais des bons à grande vitesse.

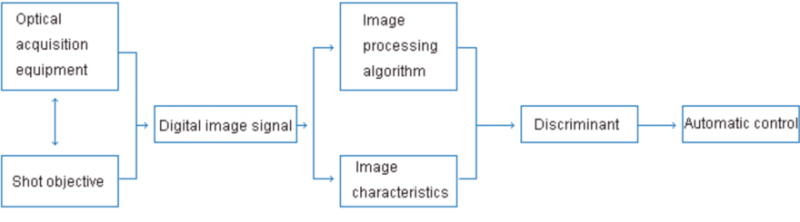

Comment fonctionne cette machine ?

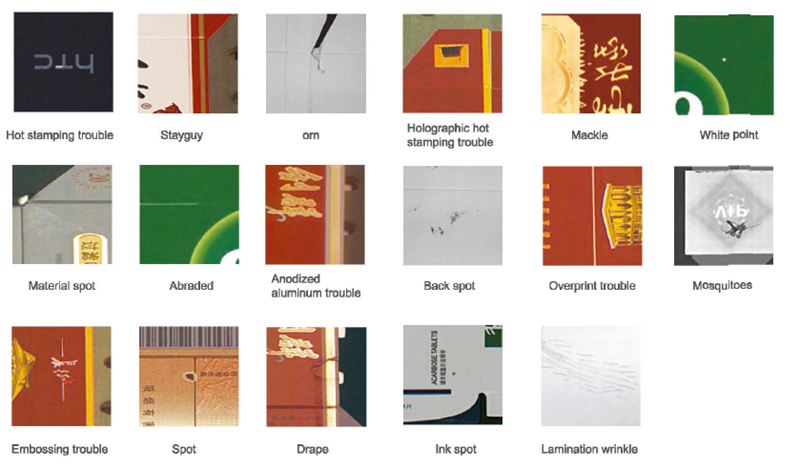

Les caméras FS SHARK 500 scannent certains cartons de bonne qualité comme « STANDARD ». Les autres travaux d'impression sont ensuite inspectés un par un et comparés à la norme. Tout défaut d'impression ou de finition est automatiquement rejeté par le système. Ce dernier détecte tous les types de défauts d'impression ou de finition : défauts de repérage des couleurs, variations de couleur, voiles, erreurs d'impression, défauts de texte, taches, éclaboussures, défauts de vernis et de gaufrage, problèmes de pelliculage, de découpe, de codes-barres, de films holographiques, de séchage et de coulée, et bien d'autres.

Paramètres techniques

| Article | Paramètre |

| Vitesse de transport maximale | 250 m/min |

| Vitesse d'inspection maximale | Environ 60 000 pièces/heure pour les ébauches de pharmacie de 150 mm de longueur |

| Environ 80 000 pièces/heure pour des ébauches de cigarettes de 100 mm de longueur | |

| Taille maximale de la feuille (l x L) | 480*420mm |

| Taille minimale de la feuille (l x L) | 90*90mm |

| Épaisseur | 90-400 g/m² |

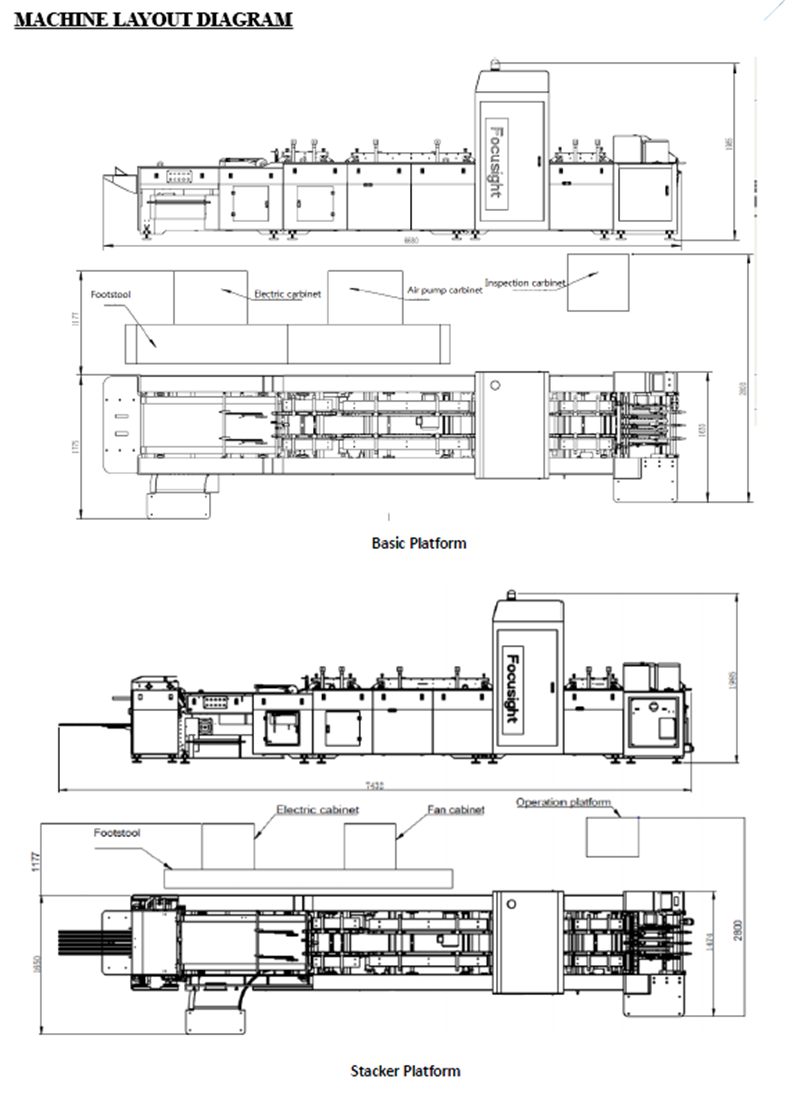

| Dimensions totales (L x l x H) | 6680*2820*1985mm |

| Poids total | 3,5T |

Précision de l'imagerie

| Résolution d'imagerie frontale (caméra couleur) | 0,1*0,12 mm |

| Résolution d'imagerie frontale (caméra d'angle) | 0,05*0,12 mm |

| DevantImagerieRésolution (caméra de surface) | 0,05*0,12 mm |

| Résolution d'image inversée (caméra de recul) | 0,11*0,24 mm |

Schéma du système de vision industrielle

Échantillons de boîtes de cigarettes inspectées

Échantillons pour boîtes de pharmacie inspectées

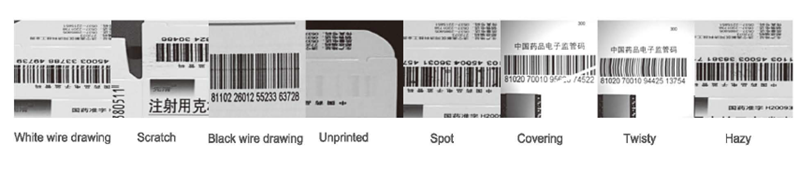

Échantillons pour défauts

Exemples de codes QR