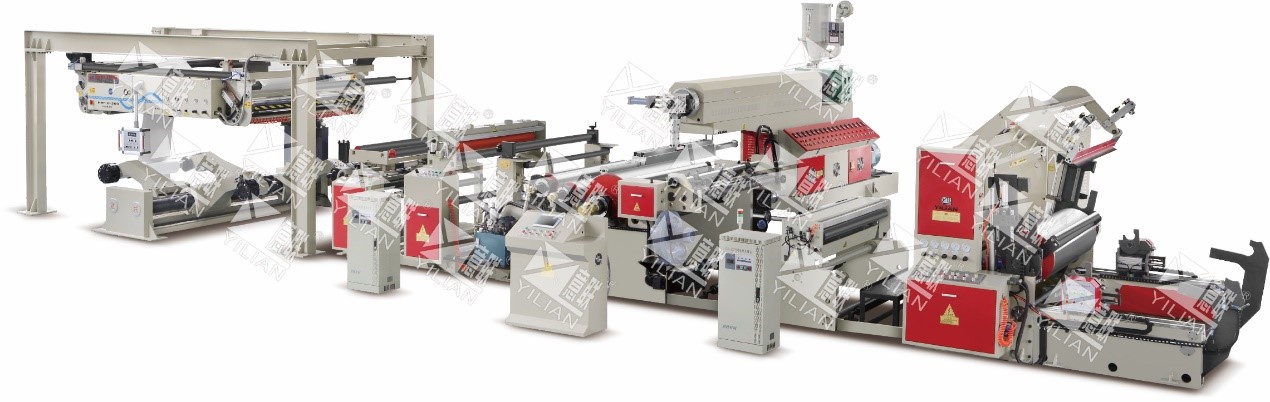

Automatische PE-Extrusionsbeschichtungsanlage WSFM1300C für Papier

| Anzug-Laminierharz | LDPE, PP usw. |

| Grundmaterial für den Anzug | Papier (80–400 g/m²) |

| Maximale mechanische Drehzahl | 300 m/min (Arbeitsgeschwindigkeit abhängig von der Schichtdicke und -breite) |

| Beschichtungsbreite | 600–1200, Führungsrollenbreite: 1300 mm |

| Beschichtungsdicke | 0,008–0,05 mm (Einzelschraube) |

| Fehler bei der Beschichtungsdicke | ≤±5% |

| Automatischer Spannungseinstellbereich | 3–100 kg volle Gewinnspanne |

| Maximale Extrudermenge | 250 kg/h |

| Verbundkühlwalze | ∅800×1300 |

| Schraubendurchmesser | ∅110mm Verhältnis35:1 |

| Maximaler Abwickeldurchmesser | ∅1600 mm |

| Maximaler Aufwickeldurchmesser | ∅1600 mm |

| Abwickelpapierkern-Durchmesser: 3″6″ und Aufwickelpapierkern-Durchmesser: 3″6″ | |

| Der Extruder wird von einem 45-kW-Motor angetrieben. | |

| Gesamtleistung | etwa 200 kW |

| Maschinengewicht | etwa 39000 kg |

| Außenabmessungen | 16110 mm × 10500 mm × 3800 mm |

| Gehäusefarbe der Maschine | Grau und Rot |

1. Abwickelteil (mit SPS, Servo-Abwicklung)

1.1 Abwickelrahmen

Struktur: Hydraulischer wellenloser Abwickelrahmen

Die Spleißmaschine der BA-Serie ist integraler Bestandteil der Laminieranlage und wird über dem Rollenständer unterhalb der Brückenkonstruktion installiert. Sie ermöglicht den unterbrechungsfreien Weiterlauf der Papierrolle zur nächsten.

Innerhalb der Seitenrahmen des Spleißgeräts befinden sich zwei bewegliche Spleißköpfe und ein bewegliches zentrales Stützelement. Darüber befinden sich zwei Andruckrollen.

Die Capstanwalze, die Rücklaufwalze und das Doppeltänzersystem bilden den Papierauffangbereich, der Papier bis zum Vierfachen der Länge des Spleißgeräts aufnehmen kann.

Die Maschine wird über das Bedienfeld an der Maschine bedient.

Papierverbindungsgeschwindigkeit max. 300 m/min

a) bei einer Papierstärke über 0,45 kg/mm², max. 300 m/min;

b) bei einer Papierfestigkeit über 0,4 kg/mm², max. 250 m/min;

c) bei einer Papierstärke über 0,35 kg/mm², max. 150 m/min;

Papierbreite

Max. 1200 mm

Mindestens 500 mm

Speed CE-300

Max. 300 m/min

Pneumatische Daten

Stellen Sie den Druck auf 6,5 bar ein.

Mindestdruck 6 bar

Modell CE-300

Leistung 3,2 kVA, 380 V AC/50 Hz/20 A

Steuerspannung 12 V DC/24 V DC

1.1.1 Unabhängige hydraulische Spindelklemmarm-Doppelarbeitsstation zum Abwickeln, ohne Luftwelle, hydraulische Belastung, wodurch die Kosten für die mechanische Belastungsstruktur eingespart werden. Automatischer AB-Wellen-Spulenwechsel, weniger Materialverschwendung.

1.1.2 Maximaler Abwickeldurchmesser: Ø 1600 mm

1.1.3 Automatischer Spannungseinstellbereich: 3–70 kg Vollausschlag

1.1.4 Spannungsgenauigkeit: ± 0,2 kg

1.1.5 Papierkern: 3” 6”

1.1.6 Spannungsregelungssystem: Wellenspannungssensor mit Präzisionspotentiometer zur Spannungsmessung, zentrale Steuerung durch eine programmierbare SPS.

1.1.7 Antriebssteuerungssystem: PIH-Zylinderbremsung, schnelle Rückmeldung des Drehgebers, präzise Druckregelventil-Regelung im geschlossenen Regelkreis, zentrale Steuerung durch eine speicherprogrammierbare Steuerung (SPS).

1.1.8 Spannungseinstellung: Durch Einstellung des Präzisionsdruckregelventils

1.2 Speichertyp der automatischen Kommissionier- und Schneidevorrichtung

1.2.1 Die Papierzufuhr erfolgt über einen pneumatischen Motorpuffer, der eine stabile Spannung beim Papiereinzug gewährleistet.

1.2.2 separate Schneidstruktur

1.2.3 Die SPS berechnet automatisch die Drehzahl der neuen Welle und hält sie an die Drehzahl der Hauptleitung angepasst.

1.2.4 Materialaufnahme, Presswalze, Schneidwerk, Materialbruch, Spannungsregelung, Rückstellung – alles kann automatisch abgeschlossen werden

1.2.5 Vorwarnung beim Walzenwechsel: Wenn der Arbeitsdurchmesser 150 mm erreicht, gibt die Maschine einen Alarm aus.

1.3 Gleichrichterregelung: fotoelektrisches Gleichrichterregelungssystem (BST-Struktur)

2. Corona (Yilian angepasst)

Corona-Behandlungsleistung: 20 kW

3. Hydraulische Laminiereinheit:

3.1 Drei Walzenlaminierungs-Verbundstruktur, Gegendruckwalze, kann die Verbundwalzenfestigkeit gleichmäßig halten, Verbund fest.

3.2 Abstreifen der Silikonkautschukwalze: Das Mischprodukt lässt sich leicht von der Kühlwalze ablösen, die Hydraulik kann es fest andrücken.

3.3 Die gekrümmte Rollenfolien-Glättungsstruktur ermöglicht ein schnelles Abrollen der Folie.

3.4 Die Materialzuführungs-Einstellwalze kann Unebenheiten der Folienmaterialdicke und ähnliche Schwächen ausgleichen.

3.5 Ein Hochdruckgebläse saugt die Abfallkante schnell ab.

3.6 Kombinierte Auslassschneidwalze

3.7 Die Verbundwalze wird motorabhängig angetrieben.

3.8 Der Verbundwalzenmotor wird von einem japanischen Frequenzumrichter gesteuert.

Spezifikation:

(1) Verbundwalze: 800 × 1300 mm, 1 Stück

(2) Gummiwalze: Ø 260 × 1300 mm, 1 Stück

(3) Presswalze: Ø 300 × 1300 mm, 1 Stück

(4) Compoundölzylinder: ¢63 × 150 mm, 2 Stück

(5) Abziehrolle: 130 × 1300 mm, 1 Stück

(6) 11-kW-Motor (SHANGHAI) 1 Satz

(7) 11-kW-Frequenzumrichter (JAPAN YASKAWA)

(8) Drehverbinder: (2,5"2 1,25"4)

4. Extruder (automatische Höhenanpassung)

4.1 Schneckendurchmesser: ¢ 110, Max. Extruderleistung ca.: 250 kg/h (Japanische Technologie)

4.2 T-die (Taiwan GMA)

4.2.1 Formbreite: 1400 mm

4.2.2 Effektive Formbreite: 500–1200 mm

4.2.3 Formlippenspalt: 0,8 mm, Beschichtungsdicke: 0,008–0,05 mm

4.2.4 Fehler bei der Beschichtungsdicke: ≤±5%

4.2.5 Elektrisches Heizrohr im Inneren, hohe Heizleistung, schneller Temperaturanstieg

4.2.6 Vollständig geschlossener Durchgang, Einstellung der Füllbreite

4.3 Schnell veränderbare Netzwerkgeräte

4.4 Vorwärts- und Rückwärtsfahren, automatisches Anheben des Wagens, Hubbereich: 0–100 mm

4.5 Form mit 7 Temperaturzonen. Schneckenzylinder mit 8 Temperaturzonen. Anschlussstück mit 2 Temperaturzonen mittels Infrarotheizeinheiten.

4.6 Großleistungs-Untersetzungsgetriebe, HARTZAHN (Guo tai guo mao)

4.7 Digitaler Temperaturregler mit automatischer Temperaturregelung

Hauptbestandteile:

(1) 45-kW-Wechselstrommotor (SHANGHAI)

(2) 45-kW-Frequenzumrichter (JAPAN YASKAWA)

(3) Digitaler Temperaturregler, 18 Stück

(4) 1,5-kW-Schrittmotor

5. Pneumatische Rundmesser-Trimmvorrichtung

5.1 Trapezförmige Schraube zur Querverstellung, zur Änderung der Schnittbreite von Papier

5.2 Pneumatischer Druckschneider

5,3 5,5 kW Hochdruck-Randabsorber

6. Aufwickeleinheit: 3D-Hochleistungskonstruktion

6.1 Rückspulrahmen:

6.1.1 Elektrische Doppelstations-Aufwickelmaschine mit Reibungsantrieb, Hochgeschwindigkeits-Schneiden und Aufnehmen des fertigen Materials, automatisches Entladen.

6.1.2 Maximaler Aufwickeldurchmesser: : 1600 mm

6.1.3 Überschlagsdrehzahl: 1 U/min

6.1.4 Zugkraft: 3–70 kg

6.1.5 Spannungsgenauigkeit: ± 0,2 kg

6.1.6 Papierkern: 3″ 6″

6.1.7 Spannungsregelungssystem: Die Zylinderlagerung erfolgt über eine schwimmende Rollenkonstruktion. Die Spannung wird mittels Präzisionspotentiometer erfasst und zentral von einer speicherprogrammierbaren Steuerung (SPS) geregelt. (Reibungsarmer Zylinder von SMC aus Japan) 1 Satz

6.1.8 Antriebssteuerungssystem: 11-kW-Motorantrieb, Drehzahlrückmeldung über Drehgeber, Senlan-Wechselrichter mit dualer Regelung, speicherprogrammierbare Steuerung (SPS) zur zentralen Steuerung. 1 Satz

6.1.9 Konstantspannungseinstellung: Präzisionsdruckreglereinstellung (Japan SMC)

6.1.10 Einstellung der Kegelspannung: frei einstellbar über Computerbildschirm, SPS-Steuerung, Umrechnung über das elektrische/pneumatische Verhältnis (Japan SMC)

6.2 Automatische Zuführ- und Schneidevorrichtung

6.2.1 Die Spleißstützrollen werden von einer SPS gesteuert, die den Motor antreibt, der das Material von der Reibwalze fernhält.

6.2.2 Hydraulischer unabhängiger Schneidmechanismus

6.2.3 Automatische Berechnung des Kommissioniervorgangs durch die SPS, die Volumenänderung wird mit einem Schlüssel abgeschlossen

6.2.4 Funktion der Stützwalze, des Schneidmaterials, des Zurücksetzens usw. wird automatisch ausgeführt

6.2.5 Spezifikationen

(1) Reibrolle: ¢700x1300mm 1 bar

(2) Wickelmotor: 11 kW (Shanghai Lichao) 1 Satz

(3) Abrollgetriebe: Stirnradgetriebe mit gehärteter Oberfläche (Thailand Mau)

(4) Wechselrichter: 11 kW (Japan Yaskawa) 1 Satz

(5) Stützrollengetriebe: 1 Satz Kraft

(6) Untersetzungsgetriebe: Hartverzahnung, 1 Kraftsatz

(7) Rollganggeschwindigkeitsreduzierer: 1 Satz Kraft

(8) Entladehydraulische Station

7. Automatischer Luftwellenabzieher

8. Antriebsabschnitt

8.1 Hauptmotor, Antriebsriemen ist ein Synchronriemen

8.2 Wickel-, Aufwickel- und Abwickelmotor: Antriebsriemen mit Kreiselgetriebe, Kette und Synchronriemenantrieb

8.3 Hauptantriebsgetriebe: Ölgekapseltes Schrägverzahnungsgetriebe, Schrägverzahnungsgetriebe

9.Steuereinheit

Unabhängiger Schaltschrank, zentrale Steuerung, kombinierter Standort mit zentraler Schaltschrankbedienung. Maschinenautomatisierungssystem mit leistungsstarker SPS (Hollsys) und Netzwerkkommunikation zwischen Mensch-Maschine-Schnittstelle. SPS, Extrusionseinheit und Mensch-Maschine-Schnittstelle bilden ein integriertes automatisches Steuerungssystem. Alle Parameter sind einstellbar, mit automatischer Berechnung, Speicherung, Erkennung und Alarmierung. Visuelle Anzeige von Spannung, Geschwindigkeit, Beschichtungsdicke und verschiedenen Betriebsbedingungen.

10. andere

11.1 Führungsrolle: Harteloxierung der Führungsrolle aus Aluminiumlegierung, Bewegungsprozess

11.2 Niederspannungsgeräte für Frankreich Schneider, Omron Japan usw.

11. Teilemarke

11.1 SPS (Beijing Hollysys)

11,2-Zoll-Touchscreen (Taiwan)

11,3-Frequenzumrichter: Japan Yaskawa

11.4 Hauptmotor: SHANGHAI

11,5 reibungsarmer Zylinder (Japan SMC)

11.6 Wechselstromschütz (Schneider)

11,7-Taste (Schneider)

11. Statischer Mischer (Taiwan)

11.9 Zylinderdruckregelventil (Taiwan)

11.10 Magnetisches Umschaltventil (Taiwan)

11.11 Präzisions-Druckregelventil (SMC)

12. Vom Kunden selbst bereitgestellte Einrichtungen

12.1 Geräteraum und Fundament

12.2 Versorgung der Maschinenschaltschränke

12.3 Wasserversorgung der Maschinenanlagen innerhalb und außerhalb des Werkstors (der Käufer stellt den Wasserkühler bereit)

12.4 Gaszufuhr zur Maschine, eingestellt in und aus der Stomata

12,5 Abgasrohr und Lüfter

12.6 Sammeln, Be- und Entladen des Basismaterials und des fertigen Werkzeugs

12.7 Sonstige, im Vertrag nicht aufgeführte Einrichtungen

13. Ersatzteilliste:

| NEIN. | Name | Spezifikation. |

| 1 | Thermoelement | 3M/4M/5M |

| 2 | Temperaturregler | Omron |

| 3 | Mikroregulierventil | 4V210-08 |

| 4 | Mikroregulierventil | 4V310-10 |

| 5 | Näherungsschalter | 1750 |

| 6 | Solid-Relais | 150A und 75A |

| 7 | Reiseschalter | 8108 |

| 10 | Heizgerät | ϕ90*150mm,700W |

| 11 | Heizgerät | ϕ350*100mm,1,7KW |

| 12 | Heizgerät | 242 x 218 mm, 1,7 kW |

| 13 | Heizgerät | 218 x 218 mm, 1 kW |

| 14 | Heizgerät | 218 x 120 mm, 800 W |

| 15 | Schneider-Knopf | ZB2BWM51C/41C/31C |

| 16 | Luftventil | |

| 17 | Hochtemperaturband | 50 mm * 33 m |

| 18 | Telflonband | |

| 19 | Corona-Rolloabdeckung | 200 x 1300 mm |

| 20 | Kupferblech | |

| 21 | Bildschirmfilter | |

| 22 | Zirkulierende Schlitze | 150*80*2,5 |

| 23 | pneumatischer Anschluss | |

| 24 | Luftgewehr | |

| 25 | Wasserverbindung | 80A和40A |

| 27 | Schrauben und andere | |

| 28 | Schleppkette | |

| 29 | Werkzeugkasten |

Hauptbestandteile und Bild:

Abwickler (automatischer Spleißer) → Bahnführung → Corona-Behandlung → Extrusion und Compoundierung → Kantenbeschnitt → Aufwickeln