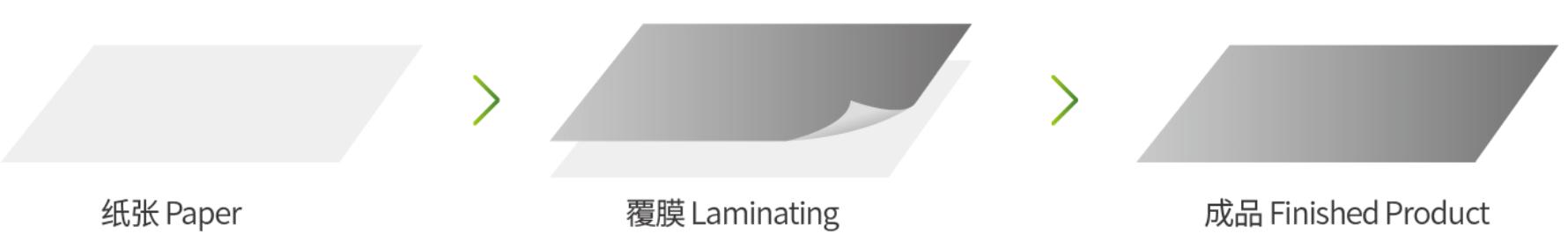

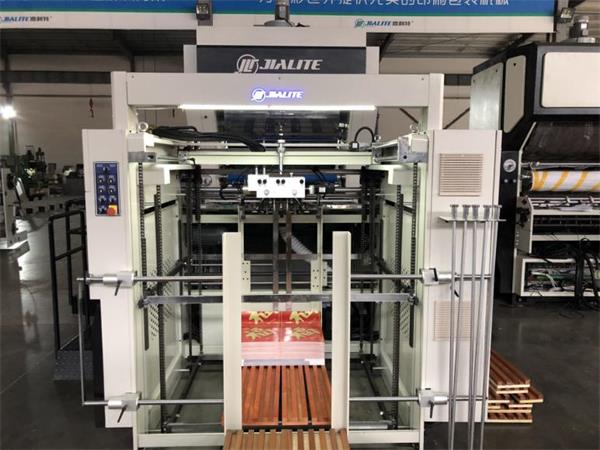

Automatische Vertikal-Laminiermaschine NFM-H1080

| Modell | FM-H |

| FM-1080 – Maximales Papierformat (mm) | 1080×1100 |

| FM-1080-Mindestpapiergröße (mm) | 360×290 |

| Geschwindigkeit (m/min) | 10-90 |

| Papierstärke - g/m² (Schnitt mit Rundmesser) | 80-500 |

| Papierstärke - g/m² (Heißmesserschnitt) | ≥115 g |

| Überlappungsgenauigkeit - mm | ≤±2 |

| Filmdicke (gebräuchliches Mikrometer) | 10.12.15 |

| Übliche Klebstoffdicke in g/m² | 4-10 |

| Vorverklebungsfilmdicke (g/m²) | 1005,1006,1206 |

| Nonstop-Zuführungshöhe (mm) | 1150 |

| Höhe des Sammelpapiers (inkl. Palette) - mm | 1050 |

| PHerrscher | 380 V, 50 Hz, 3-poligHeizleistung20 kWBetriebsleistung35-45 kWGesamtleistung Standby:75 kW Leitungsschutzschalter: 160 A |

| wBetriebsdruck (MPa) | 15 |

| Vakuumpumpe | 80psiLeistung: 3 kW |

| Luftkompressor | Volumenstrom: 1,0 m³/minNenndruck: 0,8 MPaLeistung5,5 kWAnsaugrohrDurchmesser8 mm (Wir empfehlen die Verwendung einer zentralen Luftzufuhr.) |

| Kabeldicke - mm² | 25 |

| Gewicht | 9800 kg |

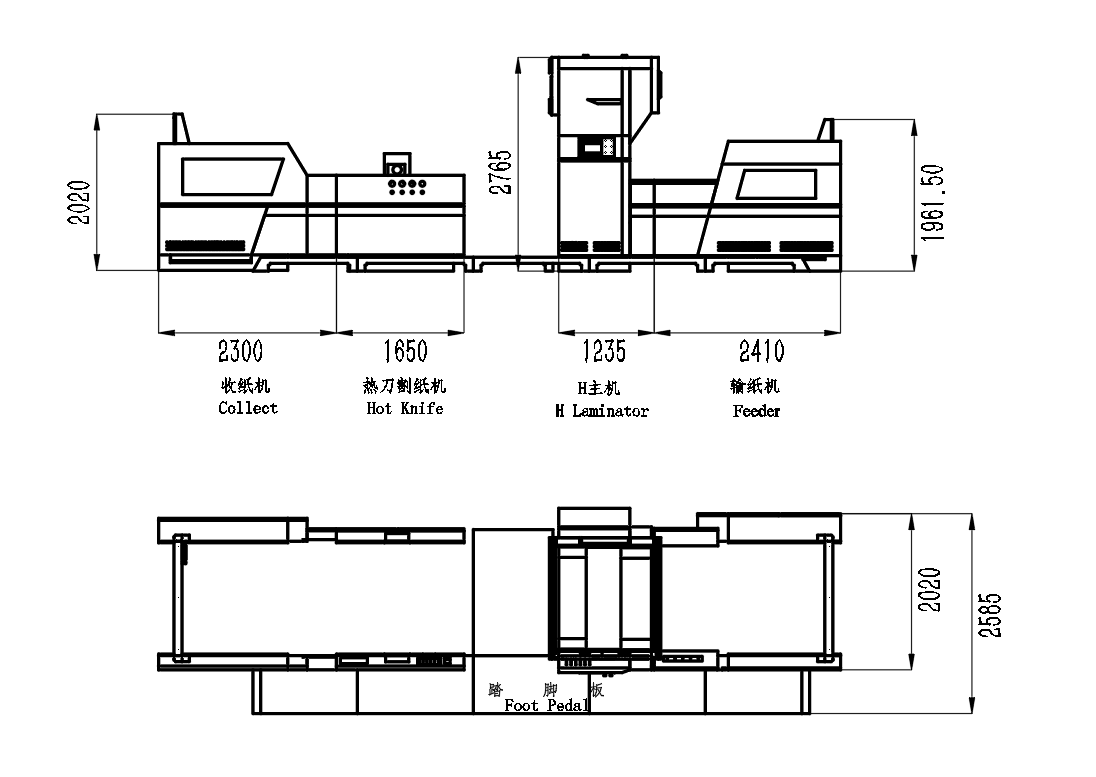

| Dimension (Layout) | 8400*2630*3000mm |

| Laden | 40HQ |

FÜTTERUNGSEINHEIT

1. Servomotor-Zuführung, 4 Saugnäpfe zum Anheben und 4 Saugnäpfe zum Transportieren der Struktur. Maximale Geschwindigkeit: 12.000 Bleche/h.

2. Der Papierzuführungstisch verfügt über einen oberen und unteren Überlastungsschutz.

3. Die Förderhöhe bei kontinuierlicher Zuführung kann 1150 mm erreichen, Vorstapelvorrichtung, kontinuierliche Zuführung.

4. Intelligente Anpassung der vorderen und hinteren Positionen des Zuführers; Produktdaten müssen lediglich am Bedienfeld eingegeben werden.

5. Becker Vakuumpumpe

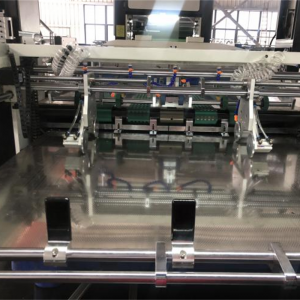

FÖRDERTISCH UND ÜBERLAPPUNG

1. Der Fördertisch besteht aus maßgefertigtem Edelstahl-Wellblech.

2. Das Bürstenrad und das Gummidruckrad bewegen sich reibungslos.

3. Servomotorüberlappung, Verbesserung der Rundlaufgenauigkeit, Fehler≤±2mm.

Staubentferner und Fensterlaminierung (optional) Pulverentferner, Fensterbeschichtung und Trockner

Die optionale Pulverentfernvorrichtung mit einer Heizwalze zeichnet sich durch eine kompakte Bauweise aus. Die Plattform verfügt über eine Saugfunktion, um sicherzustellen, dass das Papier während der Pulverentfernvorrichtung nicht verrutscht.

Mit einem Staubentferner lässt sich der Staub nach dem Drucken von der Papieroberfläche entfernen, um weiße Flecken nach dem Beschichten des Papiers zu vermeiden.

Auf Kundenwunsch wird das Tintenstrahlgerät auf dem Staubentfernungstisch installiert, sodass Tintenstrahl- und Laminiergerät in einer einzigen Maschine vereint sind.

Der Tintenstrahltisch kann auch separat ausgewählt werden.

Fensterbeschichtung (optional), bestehend aus Klebemaschinenkopf und Infrarotofen. Nach dem Verkleben des Papiers wird dieses durch einen Infrarotofen mit der Folie verbunden.

Trocknungseinheit mit 12 IR-Leuchten, Gesamtheizleistung 14,4 kW.

Wenn dieses Teil nicht für Fensterreinigungszwecke verwendet wird, kann es als Wasserpulverentferner eingesetzt werden.

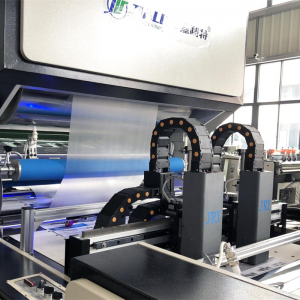

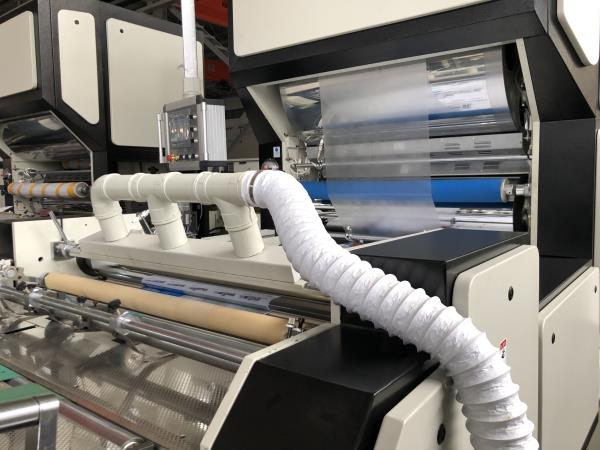

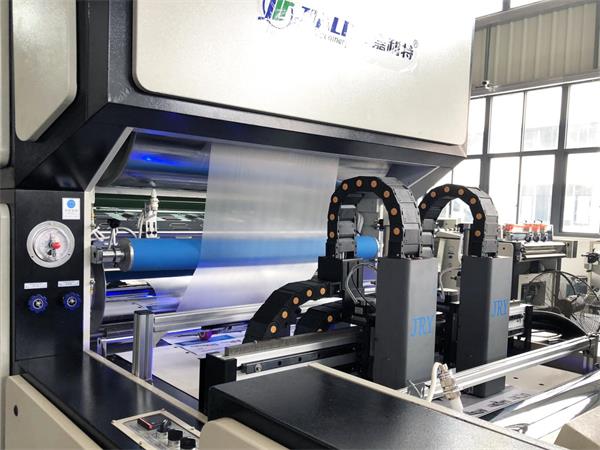

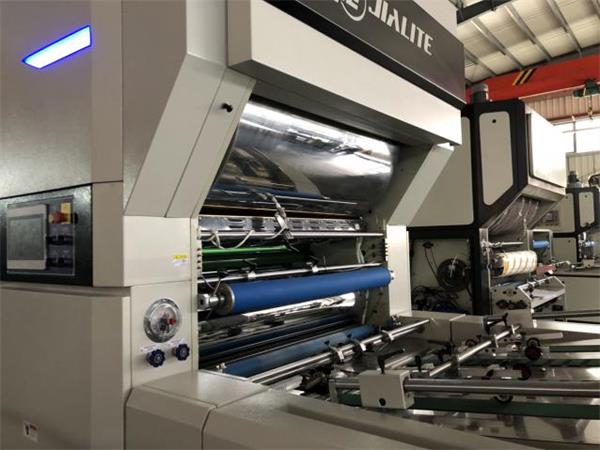

LAMINATOR-HOST

Der Durchmesser der Trockenwalze wurde mithilfe eines elektromagnetischen Heizsystems auf 1000 mm vergrößert.

Die Heizwalze der Heizpresse verfügt über ein segmentiertes Heizsystem, das effizient und energiesparend ist.

Der maximale Druck der Presswalze beträgt 12T.

Leimwalze und Dosierwalze werden von zwei unabhängigen Motoren angetrieben, was die Justierung erleichtert.

Klebesystem: Teflon-Verfahrensbehandlung, leicht zu reinigen und antihaftbeschichtet.

Aufwickelvorrichtung für Abfallfolien.

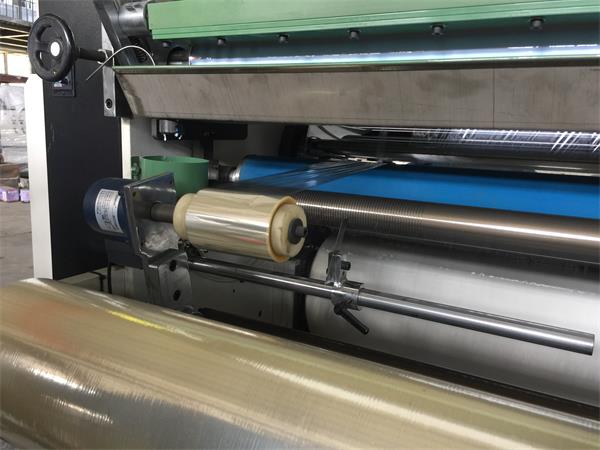

Schneideeinheit

Die Papierschneidemaschine ist mit einer Spannungsregelung und einer Anti-Curl-Vorrichtung ausgestattet, um sicherzustellen, dass das Papier flach und nicht gewellt ist.

Der Papierschneidteil umfasst eine Schleifscheibe, ein Scheibenmesser und ein Heißmesser zum Schneiden und erfüllt somit die Anforderungen der Kunden an das Schneiden von Folien aus verschiedenen Materialien.

Die Abstreifwalze wird von einem unabhängigen Motor gesteuert, und das Papier kann durch Ausnutzung des Geschwindigkeitsunterschieds getrennt werden.

Heißmesser-Niederdruck-Direkterhitzung und Schneiden ohne Rückfolie, Erkennung der Papierdicke und präzises Schneiden.

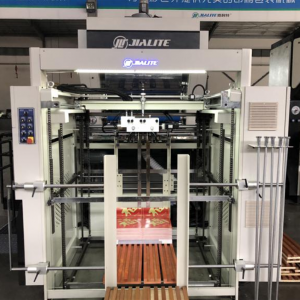

Nonstop-Sammler

Die maximale Höhe des kontinuierlichen Papierauffangbehälters beträgt 1050 mm. Sobald der Stapel fast voll ist, fährt das Förderband automatisch aus, um das Papier aufzunehmen. Die Auffangplattform senkt sich ab. Nach dem Einlegen des neuen Behälters wird der Papierauffangbehälter wiederverwertet und der kontinuierliche Papierauffangbehälter schließt den Vorgang ab.

Um die Sauberkeit des Papiers zu gewährleisten und den nächsten Verarbeitungsprozess zu erleichtern, wird eine pneumatische Papiersortierstruktur eingesetzt. Ein Reduktionsrad verhindert, dass das Papier durch zu schnelles Auftreffen auf die Leitbleche beschädigt wird.

Mithilfe einer Lichtschranke wird die Anzahl der durchlaufenden Papierstreifen auf dem Display der Aufwickelmaschine angezeigt; die Anzahl kann gelöscht und akkumuliert werden.

Eine induktive Lichtschranke erfasst die Länge des Papiers. Ändert sich die Länge des Papiers, beschleunigt das Förderband, und die Leitplatte der Aufwickelmaschine kippt um und hebt das Papier an.

Filmabheber

Ersatzteile