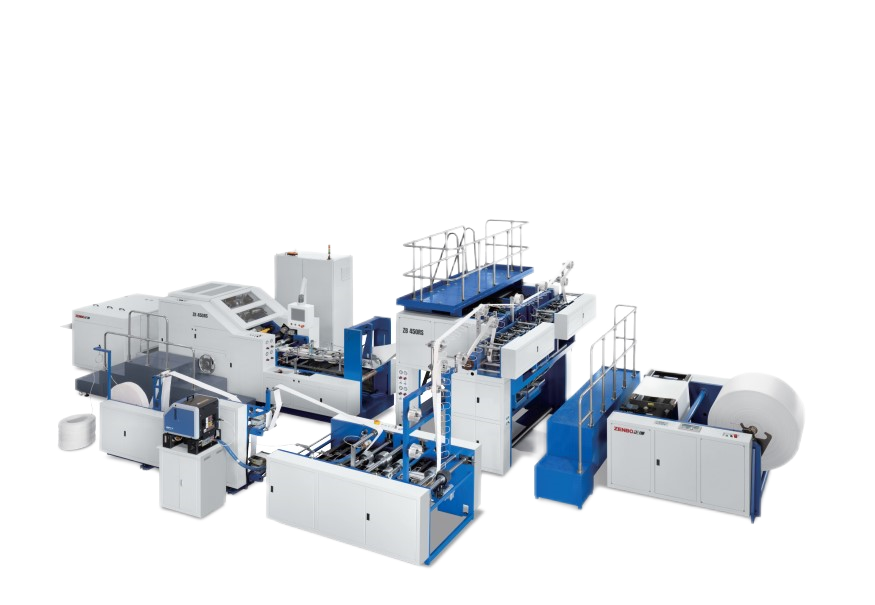

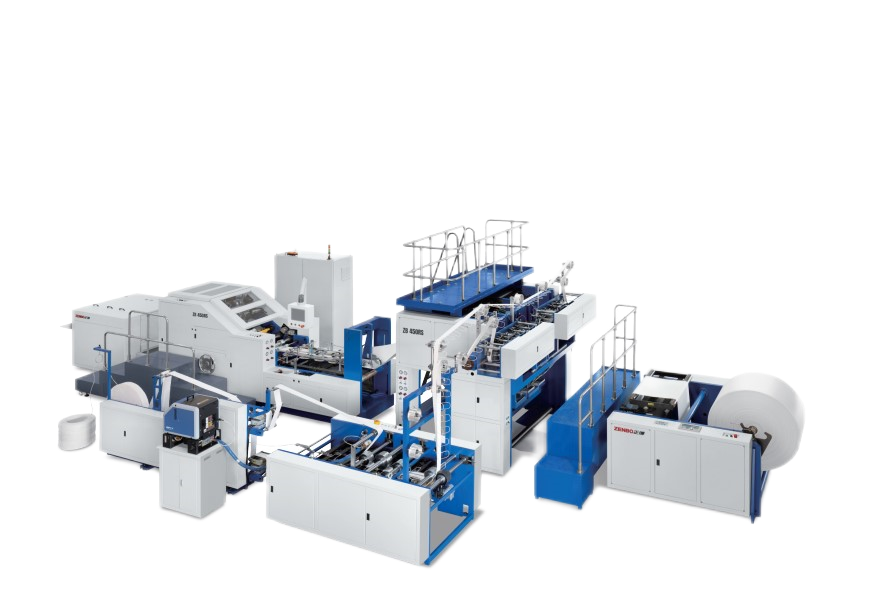

Vollautomatische Rollenzuführungs-Papiertütenmaschine ZB460RS

Die vollautomatische Papiertütenmaschine ZB460RS mit Rollenzuführung und quadratischem Boden ist für die Herstellung von Papiertüten mit gedrehten Henkeln konzipiert. Sie eignet sich für die Massenproduktion von Einkaufstüten in Branchen wie der Lebensmittel- und Bekleidungsindustrie. Der einstufige Produktionsprozess umfasst die Herstellung der Henkel aus Papierrollen und gedrehtem Kordelmaterial, die Zuführung der Henkel zur Klebeeinheit, das Vorschneiden des Papiers an der Kordelposition, das Verkleben der Nahtstellen, das Aufkleben der Henkel und die fertige Papiertüte. Der Produktionsprozess selbst beinhaltet das Verkleben der Seiten, das Formen des Schlauchs, das Schneiden, Rillen, das Verkleben des Bodens, das Formen des Bodens und die Ausgabe der Tüte.

Die Maschine arbeitet schnell und erzielt eine hohe Produktionsleistung. Dadurch werden die Arbeitskosten erheblich gesenkt. Die benutzerfreundliche, intelligente Bedienoberfläche, die Mitsubishi-SPS, der Bewegungsregler und das Servogetriebe gewährleisten nicht nur die hohe Produktionsgeschwindigkeit, sondern auch die hohe Präzision der Papiertütengröße.

| Modell: ZB460RS | ||

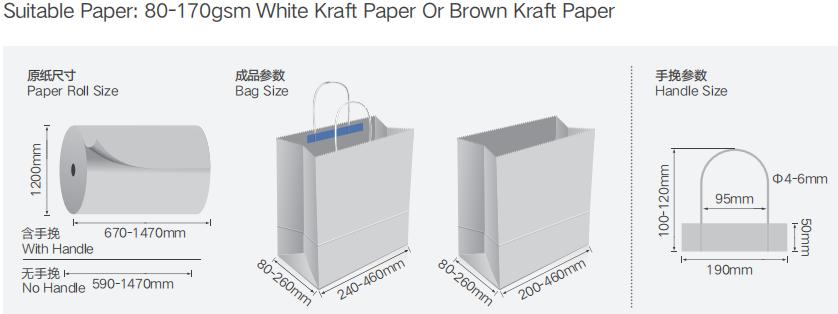

| Papierrollenbreite | 670–1470 mm | 590–1470 mm |

| Maximaler Papierrollendurchmesser | φ1200mm | φ1200mm |

| Kerndurchmesser | φ76mm (3") | φ76mm (3") |

| Papierstärke | 90–170 g/m² | 80-170 g/m² |

| Breite des Taschenkorpus | 240-460 mm | 200-460 mm |

| Länge der Papierröhre (Abschneidelänge) | 260-710 mm | 260–810 mm |

| Größe des Taschenbodens | 80-260 mm | 80–260 mm |

| Griffseilhöhe | 10 mm–120 mm | ------ |

| Griffseildurchmesser | φ4–6 mm | ------ |

| Griffpatchlänge | 190 mm | ------ |

| Abstand der Mitte des Papierseils | 95 mm | ------ |

| Griffflächenbreite | 50 mm | ------ |

| Griffflickenrollendurchmesser | φ1200mm | ------ |

| Griffflickenrollenbreite | 100 mm | ------ |

| Dicke des Griffstücks | 100–180 g/m² | ------ |

| Maximale Produktionsgeschwindigkeit | 120 Säcke/Minute | 150 Säcke/Minute |

| Gesamtleistung | 42 kW | |

| Gesamtabmessungen | 14500 x 6000 x 3100 mm | |

| Gesamtgewicht | 18000 kg | |

1. Maschine zur Herstellung von Beuteln mit verstellbarer Rolle und quadratischem Boden

2. Einführung einer intuitiven Touchscreen-Benutzeroberfläche zur einfachen Korrektur und Feinjustierung. Alarme und Betriebsstatus werden online auf dem Bildschirm angezeigt und erleichtern so Bedienung und Wartung.

3. Ausgestattet mit einer Mitsubishi SPS und einem Motion-Controller-System sowie einer SICK-Fotozelle zur Korrektur, verfolgt sie das Druckmaterial präzise, minimiert den Einstell- und Voreinstellungsaufwand und steigert die Produktionseffizienz.

4. Menschorientierte Sicherheitsvorkehrungen, ganzheitliches Gehäusedesign, gewährleisten die Sicherheit des Bedieners.

5. Hydraulisches Materialladesystem.

6. Automatische Konstantspannungsregelung für das Abwickeln, Bahnführungssystem, Motor für die Materialzufuhr mit Frequenzumrichter, Minimierung der Einstellzeit für die Bahnausrichtung.

7. Die auf hohe Produktionsgeschwindigkeit ausgelegte Konstruktion gewährleistet eine erfolgreiche Produktion: Innerhalb des geeigneten Papierbereichs kann die Produktionskapazität 90–150 Stück/min erreichen. Dies steigert die Stückproduktionskapazität und den Gewinn.

8. Elektrisches System von SCHNEIDER, gewährleistet bessere Stabilität und Zuverlässigkeit; perfekter Kundendienst, problemloser Betrieb für den Kunden.

| NEIN. | Name | Herkunft | Marke | NEIN. | Name | Herkunft | Marke |

| 1 | Servomotor | Japan | Mitsubishi | 8 | Fotoelektrischer Sensor | Deutschland | KRANK |

| 2 | Frequenzumrichter | Frankreich | Schneider | 9 | Metallischer Näherungsschalter | Korea | Autonik |

| 3 | Taste | Frankreich | Schneider | 10 | Lager | Deutschland | BEM |

| 4 | Elektrisches Relais | Frankreich | Schneider | 11 | Heißklebesystem | USA | Nordson |

| 5 | Luftschalter | Frankreich | Schneider | 12 | Synchronriemen | Deutschland | Contitech |

| 6 | Frequenzumrichter | Frankreich | Schneider | 13 | Fernbedienung | China Taiwan | Yuding |

| 7 | Netzschalter | Frankreich | Schneider |

|

|

|

|