FS-SHARK-500 Apothekenkarton-Inspektionsmaschine

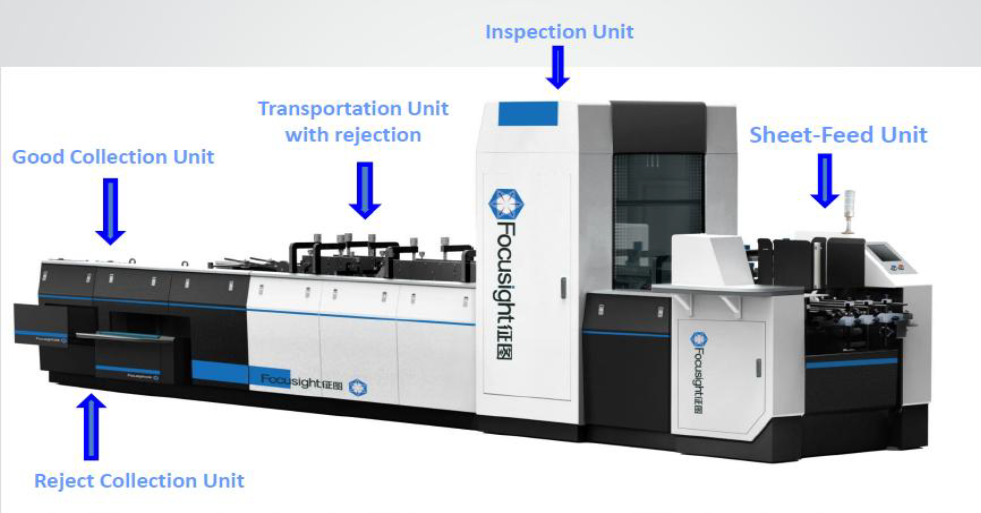

Zuführeinheit:

Reibungszufuhr mit Vibrationsmotor

Skalen auf jeder Einstellmutter

Der maximale Fehler für den Abstand zwischen Zuführplatte und Band beträgt weniger als 0,05 mm.

Zusätzlich :

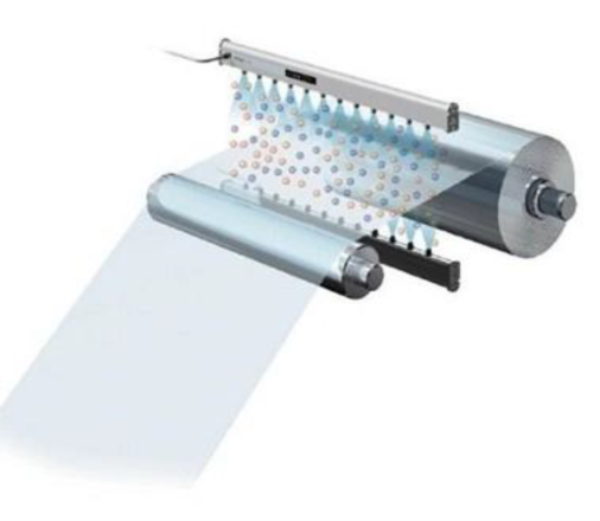

Der elektrostatische Gebläse beseitigt statische Aufladung und entfernt den Staub von der Oberfläche des Pressteils.

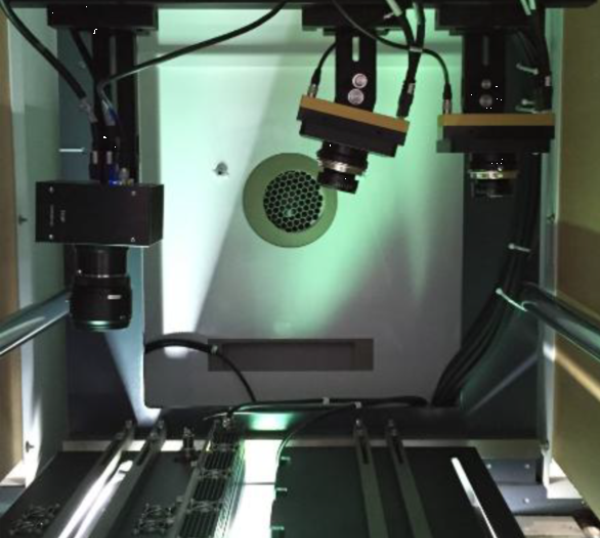

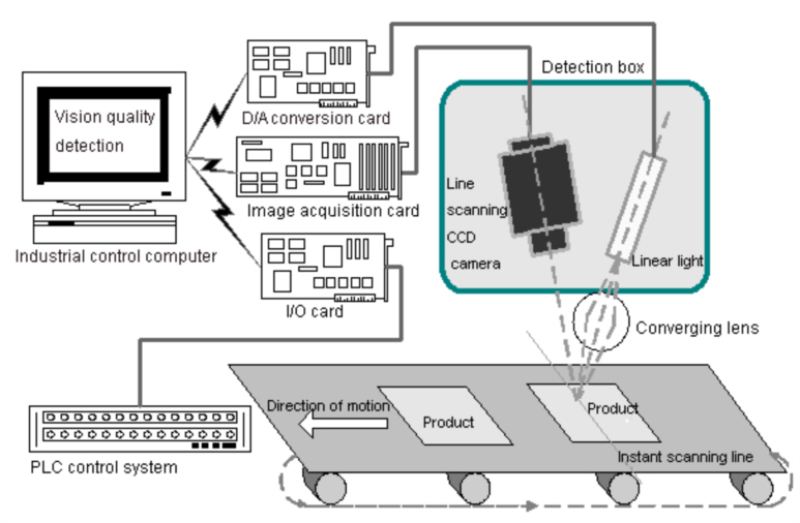

PRÜFEINHEIT:

Zusammengebaute Zeilenkamera von Chromasens Deutschland. Die höchste Zeilenrate der Welt.

Kameras in Mehrstationenausführung mit spezieller Lichtquelle mit eigenem Patent.

Saugen Sie unter dem Band, um die Kartons zu glätten.

Ausgestattet mit einer industriellen Klimaanlage, um die geeignete Temperatur zu gewährleisten

FÖRDEREINHEIT:

Zwei Riemen klemmen die Kartons fest, um für Stabilität und hohe Geschwindigkeit zu sorgen.

ABLEHNUNGSEINHEIT:

Hochempfindliches Druckluftgebläse zum Aussortieren defekter Kartons.

Stabiler bei hoher Geschwindigkeit.

Die aussortierten Kartons werden über zwei Bänder zur danebenliegenden Plattform transportiert.

SAMMELEINHEIT:

Die Plattform für gute und einfache Sammlung

Die Menge könnte automatisch gezählt werden.

Chargensammlung für gute Kartons.

Separate Plattform für abgelehnte Kartons.

Die Menge könnte automatisch gezählt werden.

Benutzerfreundliche Schnittstelle ermöglicht einfache Konfiguration der Software

Unterstützt separate Prüfung von drei R-, G- und B-Kanälen

Stellen Sie Einstellungsvorlagen für verschiedene Produktarten bereit, darunter Zigaretten, Apothekenartikel, Etiketten und andere Farbfelder.

Das System bietet Gruppeneinstellungen, Klassifizierungen und abgestufte Standardwerte auf der Grundlage unterschiedlicher Typen.

Es ist nicht erforderlich, die Parameter häufig neu einzustellen.

Lassen Sie das Modul von der RGB-LAB-Unterstützung konvertieren und führen Sie eine Farbunterschiedsprüfung durch

Einfaches Drehen des Modells während der Inspektion

In verschiedenen Regionen können unterschiedliche Toleranzstufen eingestellt werden, um kritische/nicht kritische Bereiche auszuwählen

Ausschussbildbetrachter zur Defektvisualisierung

Spezielle Scratch-Cluster-Erkennung

Archivieren Sie alle fehlerhaften Druckbilder in der Datenbank

Leistungsstarker Softwarealgorithmus ermöglicht eine sensible Fehlererkennung bei gleichzeitig hoher Ausbeute

Online-Erstellung statistischer Fehlerberichte nach Regionen für Korrekturmaßnahmen

Erstellen Sie eine Vorlage schichtweise. Sie können verschiedene Schichten hinzufügen, die den unterschiedlichen Bildverarbeitungsalgorithmen entsprechen.

Vollständige Integration in die Mechanik der Maschine (vollständige Beweisprüfung)

Ausfallsicheres Kartonverfolgungssystem, sodass ein Ausschuss niemals in den Annahmebehälter gelangt

Automatische Ausrichtung des Bildes im Hinblick auf wichtige Registerpunkte, um eine kleine Neigung auszugleichen

Leistungsstarker Industriecomputerprozessor und Software mit hoher Speicherkapazität zur Verarbeitung großer Bild- und Datenbankmengen, unterstützt durch den branchenweit besten Kundendienst

Fehlerbehebung per Fernzugriff über Team Viewer für Maschine und Software

Alle Kamerabilder können gleichzeitig im Lauf betrachtet werden

Schneller Jobwechsel – Master innerhalb von 15 Minuten fertigstellen

Bilder und Defekte können bei Bedarf auch im laufenden Betrieb erlernt werden.

Ein spezieller Algorithmus ermöglicht die Erkennung geringer Kontraste in großen Bereichen unter 20 DN.

Detaillierter Fehlerbericht einschließlich Bildern.

Was macht diese Maschine?

Die Inspektionsmaschine FS SHARK 500 erkennt Druckfehler auf Kartons präzise und trennt die schlechten Kartons automatisch und mit hoher Geschwindigkeit von den guten.

Wie funktioniert diese Maschine?

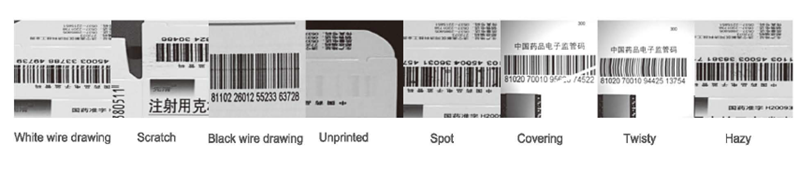

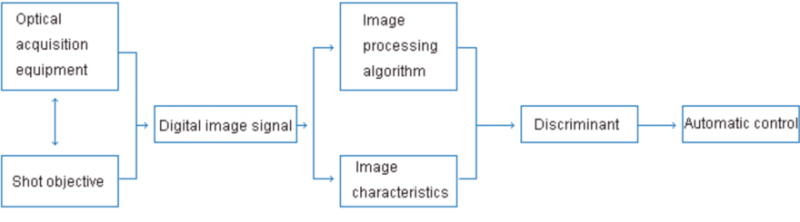

Die Kameras des FS SHARK 500 scannen einige gute Kartons als „STANDARD“. Während die restlichen Druckaufträge geprüft werden, werden sie einzeln gescannt und mit dem „STANDARD“ verglichen. Fehlgedruckte oder fehlerhafte Kartons werden automatisch vom System abgelehnt. Das System erkennt alle Arten von Druck- oder Endbearbeitungsfehlern wie Farbfehlregistrierung, Farbabweichungen, Trübungen, Fehldrucke, Textfehler, Flecken, Spritzer, fehlende Lackierung und Fehlregistrierung, fehlende und falsche Prägung, Laminierprobleme, Stanzprobleme, Barcode-Probleme, holografische Folie, Aushärtung und Guss und viele andere Druckprobleme.

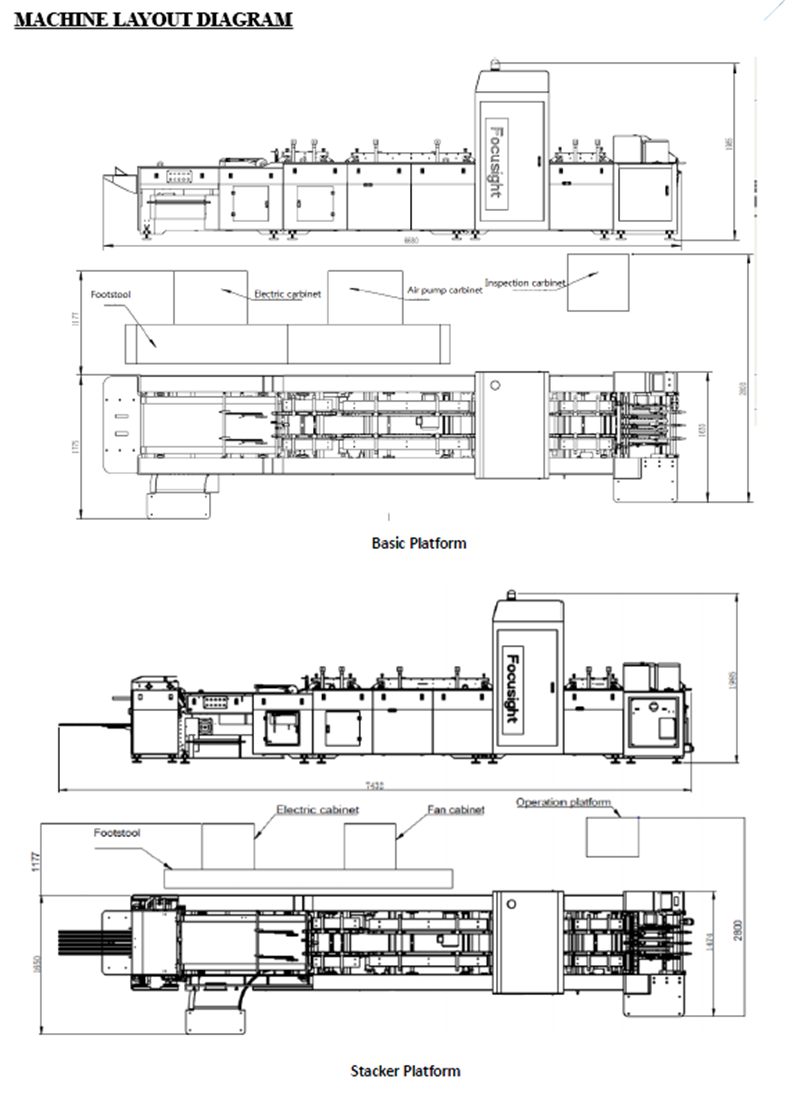

Technische Parameter

| Artikel | Parameter |

| Max. Transportgeschwindigkeit | 250 m/min |

| Max. Inspektionsgeschwindigkeit | Etwa 60.000 Stück/Stunde für Apothekenrohlinge mit 150 mm Länge |

| Etwa 80.000 Stück/Stunde für Zigarettenrohlinge mit 100 mm Länge | |

| Max. Blattgröße (B x L) | 480 x 420 mm |

| Min. Blattgröße (B x L) | 90 x 90 mm |

| Dicke | 90-400 g/m² |

| Gesamtmaße (L*B*H) | 6680*2820*1985 mm |

| Gesamtgewicht | 3,5 Tonnen |

Abbildungspräzision

| Bildauflösung vorne (Farbkamera) | 0,1 x 0,12 mm |

| Auflösung der Frontbildgebung (Winkelkamera) | 0,05 x 0,12 mm |

| FrontBildgebungAuflösung (Oberflächenkamera) | 0,05 x 0,12 mm |

| Auflösung der Rückfahrkamera (Rückfahrkamera) | 0,11 x 0,24 mm |

Schematische Darstellung des Bildverarbeitungssystems

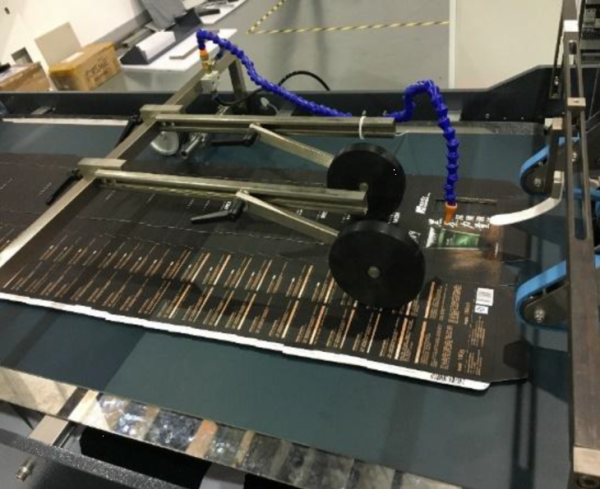

Muster für geprüfte Zigarettenschachteln

Muster für geprüfte Apothekenkartons

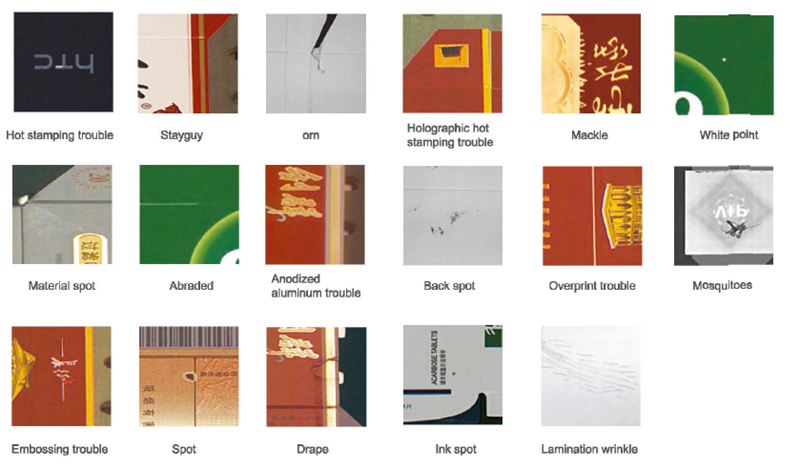

Muster für Mängel

Beispiele für QR-Code