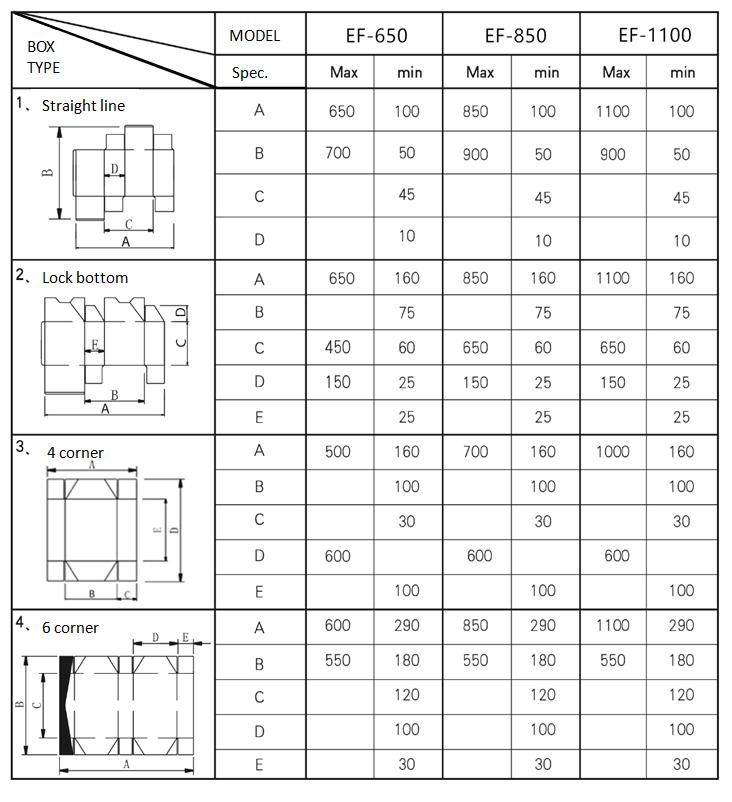

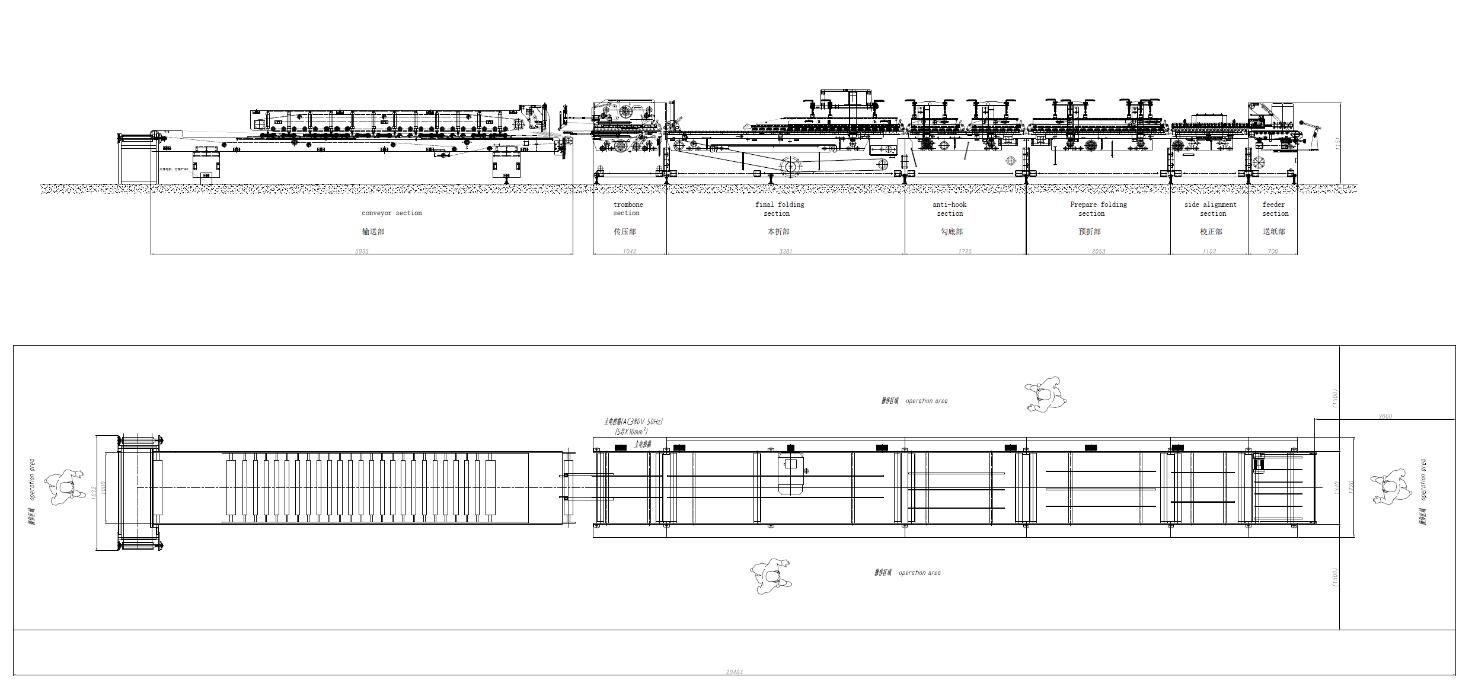

Automatische Faltschachtelklebemaschine EF-650/850/1100

| EF-650 | EF-850 | EF-1100 | |

| Maximale Kartongröße | 650 x 700 mm | 850 x 900 mm | 1100 x 900 mm |

| Mindestgröße der Pappe | 100 x 50 mm | 100 x 50 mm | 100 x 50 mm |

| Anwendbarer Karton | Karton 250 g–800 g; Wellpappe F, E | ||

| Maximale Bandgeschwindigkeit | 450 m/min | 450 m/min | 450 m/min |

| Maschinenlänge | 16800 mm | 16800 mm | 16800 mm |

| Maschinenbreite | 1350 mm | 1500 mm | 1800 mm |

| Maschinenhöhe | 1450 mm | 1450 mm | 1450 mm |

| Gesamtleistung | 18,5 kW | 18,5 kW | 18,5 kW |

| Maximale Auslenkung | 0,7 m³/min | 0,7 m³/min | 0,7 m³/min |

| Gesamtgewicht | 5500 kg | 6000 kg | 6500 kg |

| Konfiguration | Einheiten | Standard | Optional | |

| 1 | Zufuhrbereich |

| √ |

|

| 2 | Seitlicher Registerbereich |

| √ |

|

| 3 | Vorfaltbereich |

| √ |

|

| 4 | Crash-Lock-Unterteil |

| √ |

|

| 5 | Untere Klebeeinheit, linke Seite |

| √ |

|

| 6 | Untere Klebeeinheit, rechte Seite |

| √ |

|

| 7 | Schleifgerät mit Staubabsaugung |

| √ |

|

| 8 | HHS 3-Pistolen-Kaltklebesystem |

|

| √ |

| 9 | Falt- und Schließbereich |

| √ |

|

| 10 | Motorisierte Einstellung |

|

|

|

| 11 | Pneumatikpresse |

|

|

|

| 12 | 4- und 6-Ecken-Gerät |

|

|

|

| 13 | Servogetriebene Posauneneinheit |

| √ |

|

| 14 | Arretieren Sie die untere Ausrichtungsvorrichtung am Förderband. |

|

| √ |

| 15 | PNeumatisches Quadratgerät am Förderband |

|

|

|

| 16 | Mini-Box-Gerät |

|

|

|

| 17 | LED-Display-Produktion |

|

|

|

| 18 | Vakuumförderer |

| √ |

|

| 19 | Auswurfkanal an der Posaune |

|

|

|

| 20 | MAin-Touchscreen mit grafischer Design-Oberfläche |

| √ |

|

| 21 | Zusätzliches Zuführ- und Förderband |

|

|

|

| 22 | Fernsteuerung und Diagnose |

| √ |

|

| 23 | Plasmasystem mit 3 Geschützen |

|

| √ |

| 24 | Speicherfunktion zum Speichern wiederkehrender Aufgaben |

| ||

| 25 | Absturzsicherung ohne Haken |

| ||

| 26 | Lichtschranke und Sicherheitsvorrichtung | √ | ||

| 27 | 90-Grad-Drehvorrichtung | √ | ||

| 28 | Klebeband anbringen | √ | ||

| 29 | Presslagerrolle von NSK aus Japan | √ |

| |

| 30 | KQ 3 Klebesystem mit Hochdruckpumpe | √ |

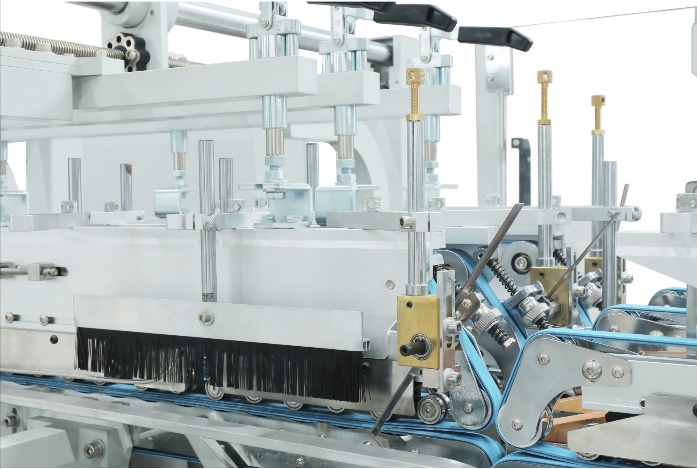

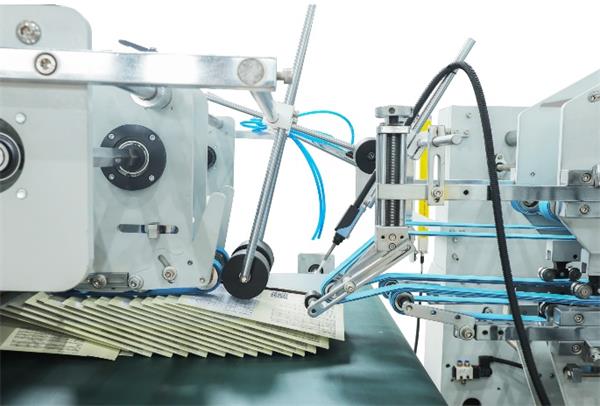

1) Zuführungsabschnitt

Der Zuführbereich verfügt über ein unabhängiges Motorantriebssystem und hält die Synchronisation mit der Hauptmaschine aufrecht.

7 Stück 30 mm Zuführbänder und 10 mm Metallplatten zur seitlichen Bewegung zur Einstellung der Breite.

Die geprägte Rolle führt das Förderband. Zwei Seitenschürzen sind auf das Produktdesign abgestimmt.

Der Zuführbereich ist mit drei Auslaufmessern ausgestattet, die sich an die jeweilige Produktprobe anpassen lassen.

Die Vibrationsvorrichtung sorgt für einen schnellen, einfachen, kontinuierlichen und automatischen Papiereinzug.

Der Einzugsbereich mit 400 mm Höhe und Bürstenwalzen-Staubschutzvorrichtung gewährleistet einen reibungslosen Papiertransport.

Der Bediener kann den Zuführschalter in jedem Bereich der Maschine betätigen.

Das Förderband kann mit einer Saugfunktion ausgestattet werden (optional).

Ein unabhängiger Monitor kann die Leistung am Ende der Maschine überprüfen.

2) Seitliche Registereinheit

Das Papier aus der Zufuhreinheit kann an der Seitenregistereinheit gerichtet werden, um eine genaue Zufuhr zu gewährleisten.

Der Anpressdruck kann je nach Plattenstärke nach oben und unten angepasst werden.

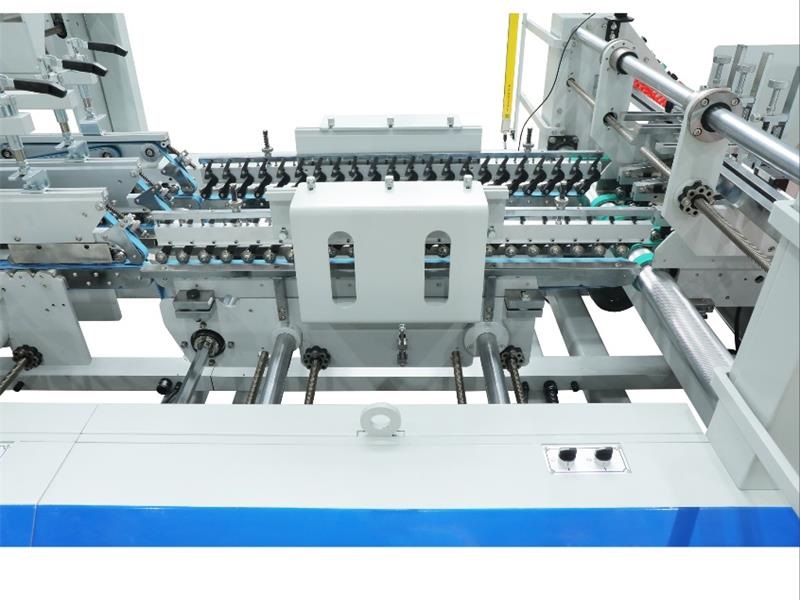

3) Vorfaltbereich

Durch die spezielle Konstruktion kann die erste Faltlinie um 180 Grad und die dritte Linie um 165 Grad vorgefaltet werden, was das Öffnen der Schachtel erleichtert.Vier-Ecken-Klappsystem mit intelligenter Servomotortechnik. Es ermöglicht das präzise Einklappen aller Heckklappen mittels Haken in zwei unabhängigen, elektronisch gesteuerten Wellen.

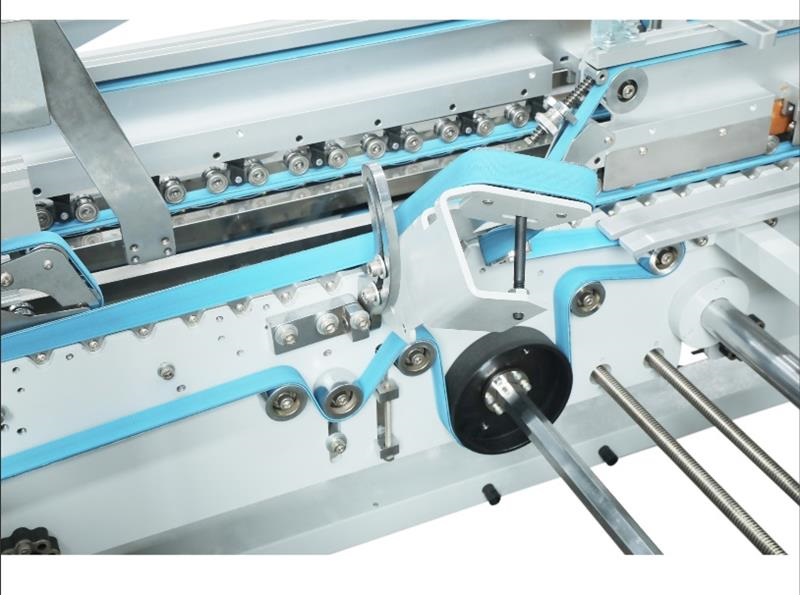

4) Unterteil der Crash-Lock-Verriegelung

Klappmechanismus mit Verriegelungsboden, flexiblem Design und schneller Bedienung.

Der Crash-Bottom kann zusammen mit 4 Bausätzen fertiggestellt werden.

20 mm Außenriemen und 30 mm Unterriemen. Platte für Außenriemen.kann mittels Nockensystem in der Höhe verstellt werden, um sich an unterschiedliche Plattenstärken anzupassen.

5) Untere Klebeeinheit

Die linke und rechte Klebeeinheit sind mit einem 2- oder 4-mm-Kleberad ausgestattet.

6) Falt- und Verschlussbereich

Die zweite Linie beträgt 180 Grad und die vierte Linie beträgt ebenfalls 180 Grad.

Die spezielle Konstruktion des Antriebsriemens ermöglicht eine individuelle Anpassung der Riemengeschwindigkeit, um die Laufrichtung des Getriebes zu korrigieren und es gerade zu halten.

7) Motorisierte Verstellung

Zur Verstellung der Klappplatte kann eine motorisierte Verstellung eingebaut werden.

8) Pneumatikpresse

Der obere Teil kann je nach Länge des Kastens vor- und zurückbewegt werden.

Pneumatische Druckregulierung zur Aufrechterhaltung eines gleichmäßigen Drucks.

Für das Pressen konkaver Stellen kann ein spezieller zusätzlicher Schwamm verwendet werden.

Im Automatikmodus wird die Geschwindigkeit der Pressensektion mit der der Hauptmaschine synchronisiert, um eine gleichbleibende Produktionsqualität zu gewährleisten.

9) 4- und 6-Ecken-Gerät

Das Yasakawa-Servosystem mit Bewegungsmodul gewährleistet eine schnelle Reaktion, um auch hohen Anforderungen gerecht zu werden.Ein unabhängiger Touchscreen erleichtert die Einstellung und macht die Bedienung flexibler.

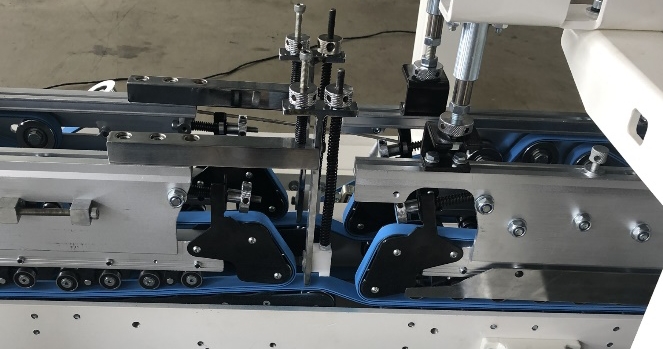

10) Servogetriebene Posauneneinheit

Verwenden Sie ein Fotozellen-Zählsystem, entweder mit automatischem „Kicker“-Papier oder mit Sprühtinte.

Störungsinspektionsmaschine.

Aufwärtslaufender Riemen mit aktiver Kraftübertragung.

Die gesamte Einheit wird von einem unabhängigen Servomotor angetrieben, um den Kastenabstand nach Wunsch einzustellen.

11) Verriegeln Sie die untere Ausrichtungsvorrichtung am Förderband.

Die Vorrichtung zur Ausrichtung der Wellpappe gewährleistet durch die motorisierte Höhenverstellung des Förderbandes eine präzise Ausrichtung.

12) Pneumatische Vierkantvorrichtung am Förderband

Eine pneumatische Vierkantvorrichtung mit zwei Trägern am Förderband kann dafür sorgen, dass Kartons mit breiter, aber flacher Form ein perfektes Quadrat erhalten.

13) Minibox-Gerät

Haupt-Touchscreen mit grafischer Benutzeroberfläche für komfortable Bedienung.

14) Haupt-Touchscreen mit grafischer Benutzeroberfläche

Haupt-Touchscreen mit grafischer Benutzeroberfläche für komfortable Bedienung.

15) Speicherfunktion zum Speichern wiederkehrender Aufgaben

Bis zu 17 Servomotoren speichern und richten die Größe jeder Platte aus.

Über einen unabhängigen Touchscreen lässt sich die Maschine für jede gespeicherte Bestellung auf die gewünschte Größe einstellen.

16) Crash-Bodenvorrichtung ohne Haken

Durch eine spezielle Schräge kann der Boden der Box auch bei hoher Geschwindigkeit ohne herkömmlichen Haken aufprallen.

17) Lichtschranke und Sicherheitsvorrichtung

Die vollständige mechanische Abdeckung schließt jegliches Verletzungsrisiko aus.

Die Leuze-Lichtschranke, der Türschalter mit Schnappverschluss sowie das Sicherheitsrelais erfüllen die CE-Anforderungen durch redundante Schaltungskonstruktion.

18) Presslagerrolle von NSK aus Japan

Komplette NKS-Lager für Presswalzenmaschinen sorgen für einen ruhigen Lauf, geringe Geräuschentwicklung und lange Lebensdauer.

| Outsourcing-Liste | |||

| Name | Marke | Herkunft | |

| 1 | Hauptmotor | Dong Yuan | Taiwan |

| 2 | Wechselrichter | V&T | Joint-Venture in China |

| 3 | Mensch-Maschine-Schnittstelle | Panel-Master | Taiwan |

| 4 | Synchronriemen | OPTI | Deutschland |

| 5 | Keilrippenriemen | Hutchinson | Franch |

| 6 | Lager | NSK, SKF | Japan/Deutschland |

| 7 | Hauptwelle | Taiwan | |

| 8 | Plangürtel | NITTA | Japan |

| 9 | SPS | Fatek | Taiwan |

| 10 | Elektrische Komponenten | Schneider | Deutschland |

| 11 | Pneumatisch | AIRTEK | Taiwan |

| 12 | Elektrische Detektion | SUNX | Japan |

| 13 | Linearführung | SHAC | Taiwan |

| 14 | Servosystem | Sanyo | Japan |

Die Maschine verfügt über einen Mehrrillenriemenantrieb, der für geringe Geräuschentwicklung, stabilen Betrieb und einfache Wartung sorgt.

Die Maschine nutzt einen Frequenzumrichter zur automatischen Steuerung und Energieeinsparung.

Die Bedienung mit der Einzelzahnstangenverstellung ist einfach und komfortabel. Die elektrische Verstellung gehört zur Standardausstattung.

Das Förderband besteht aus mehreren extra dicken Bändern, die mit einem Vibrationsmotor ausgestattet sind, um eine kontinuierliche, präzise und automatische Zuführung zu gewährleisten.

Dank der speziell konstruierten Segmentplatte des Förderbandes kann die Bandspannung je nach Produkt automatisch und nicht manuell angepasst werden.

Die spezielle Konstruktion der oberen Platte schützt nicht nur den elastischen Antrieb effektiv, sondern verhindert auch Schäden durch unsachgemäße Bedienung.

Unterer Klebstoffbehälter mit Schraubverstellung für bequeme Bedienung.

Ausgestattet mit Touchscreen und SPS-Steuerung mit Fernbedienung. Mit Fotozellenzählung und automatischem Markierungssystem.

Die Presssektion besteht aus Spezialmaterial und wird pneumatisch druckgesteuert. Ein Schwammriemen sorgt für einwandfreie Produkte.

Alle Arbeitsschritte können mit Sechskantschlüsseln durchgeführt werden.

Die Maschine kann geradlinige Kartons mit vorgefalteter 1. und 3. Falz, Doppelwand und Crash-Lock-Boden herstellen.

Durch die Zusammenarbeit mit weltweit führenden Partnern betreibt die Guowang Group (GW) ein Joint Venture mit einem deutschen Partner und ist am globalen OEM-Projekt von KOMORI beteiligt. Basierend auf fortschrittlicher deutscher und japanischer Technologie sowie über 25 Jahren Erfahrung bietet GW kontinuierlich die besten und effizientesten Weiterverarbeitungslösungen.

GW setzt auf fortschrittliche Produktionslösungen und den 5S-Managementstandard. Von Forschung und Entwicklung über Einkauf, Bearbeitung, Montage und Inspektion wird jeder Prozess strikt nach höchsten Standards durchgeführt.

GW investiert umfassend in CNC-Maschinen und importiert namhafte Hersteller wie DMG, INNSE-BERADI, PAMA, STARRAG, TOSHIBA, OKUMA, MAZAK und MITSUBISHI aus aller Welt. Denn wir streben nach höchster Qualität. Unser leistungsstarkes CNC-Team ist die Garantie für die Qualität unserer Produkte. Bei GW erleben Sie höchste Effizienz und Präzision.