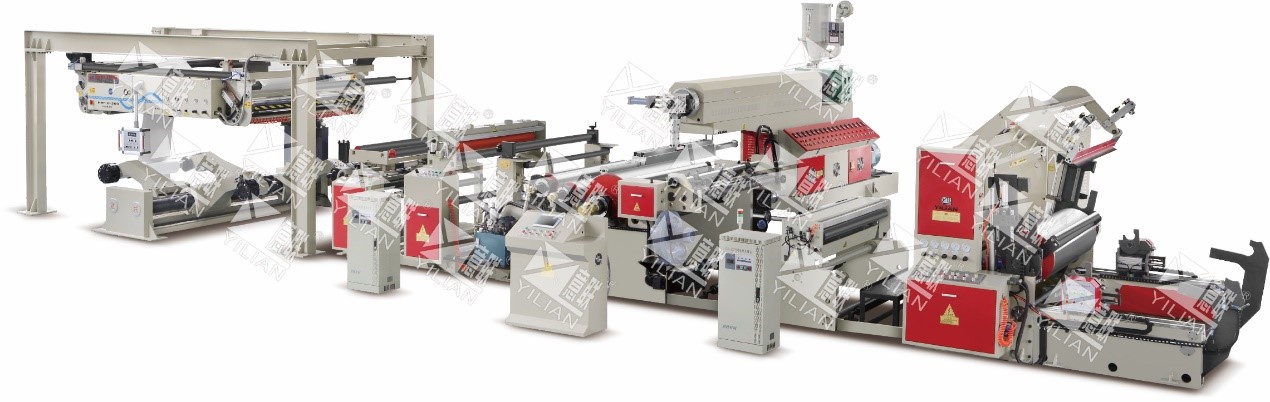

WSFM1300C Автоматична машина за екструдиране на хартия PE

| Ламинираща смола за костюми | LDPE, PP и др. |

| Материал на основата на костюма | хартия (80—400 г/м²) |

| Максимална механична скорост | 300 м/мин (работната скорост зависи от дебелината на покритието, ширината) |

| Ширина на покритието | 600—1200, ширина на водещата ролка: 1300 мм |

| Дебелина на покритието | 0,008—0,05 мм (единичен винт) |

| Грешка в дебелината на покритието | ≤±5% |

| Диапазон на автоматично настройване на опъването | 3—100 кг пълен марж |

| Максимално количество екструдер | 250 кг/ч |

| Сложна охлаждаща ролка | ∅800×1300 |

| Диаметър на винта | Съотношение ∅110 мм35:1 |

| Максимален диаметър на развиване | ∅1600 мм |

| Максимален диаметър на пренавиване | ∅1600 мм |

| Диаметър на хартиената сърцевина за развиване: 3″6″ и диаметър на хартиената сърцевина за навиване: 3″6″ | |

| Екструдерът се задвижва от 45kw | |

| Обща мощност | около 200 кВт |

| Тегло на машината | около 39000 кг |

| Външен размер | 16110 мм × 10500 мм × 3800 мм |

| Цвят на каросерията на машината | Сиво и червено |

1. Развиване на частта (с PLC, серво размотаване)

1.1 Развийте рамката

Структура: Хидравлична рама за развиване без вал

Слайд машината от серията BA е неразделна част от линията за ламиниране и е инсталирана над ролковия стенд под мостовата конструкция. Тя позволява непрекъснатост на движението на съществуващата ролка хартия към следващата ролка хартия без спиране на производството.

В страничните рамки на сплайсера има 2 подвижни снаждащи глави и подвижна централна опорна секция. Над нея са разположени 2 притискащи ролки.

Валцовата ролка, обратната ролка и системата с двойни танцьори образуват секцията за натрупване на хартия, която е способна да натрупа хартия до 4 пъти дължината на сплайсера.

Машината се управлява чрез операционния панел на машината

Скорост на свързване на хартията макс. 300 м/мин

а) когато здравината на хартията е над 0,45 кг/мм, макс. 300 м/мин;

б) когато здравината на хартията е над 0,4 кг/мм, макс. 250 м/мин;

в) когато здравината на хартията е над 0,35 кг/мм, макс. 150 м/мин

Ширина на хартията

Макс. 1200 мм

Мин. 500 мм

Скорост CE-300

Макс. 300 м/мин

Пневматични данни

Зададено налягане 6,5 бара

Мин. налягане 6 бара

Модел CE-300

Мощност 3.2kVA, 380VAC/50Hz/20A

Управляващо напрежение 12VDC/24VDC

1.1.1 Независимо хидравлично скоба на шпиндела тип рамо с двойна работна станция за развиване, без въздушен вал, хидравлично зареждане, спестяване на разходи за товарене на механична конструкция. Автоматично редуване на макарата на AB вала, по-малко разхищение на материал.

1.1.2 Максимален диаметър на развиване: 1600 мм

1.1.3 Диапазон на автоматично настройване на опъването: 3—70 кг пълен марж

1.1.4 прецизност на опъване: ± 0,2 кг

1.1.5 хартиена сърцевина: 3” 6”

1.1.6 Система за контрол на опъването: детектор за опъване тип вал чрез прецизен потенциометър за откриване на опъване, централизирано управление от програмируем PLC

1.1.7 Система за управление на задвижването: спиране с PIH цилиндър, бърза обратна връзка от въртящия се енкодер, прецизен контрол на клапана за регулиране на налягането в затворен контур, програмируем контролер PLC централизирано управление

1.1.8 Настройка на опъването: Чрез настройката на прецизния регулиращ клапан за налягане

1.2 Тип съхранение на автоматично устройство за бране и рязане

1.2.1 Съхранението се задвижва от пневматичен буфер на двигателя, осигурява стабилно опъване при вземане на хартия.

1.2.2 отделна режеща структура

1.2.3 PLC автоматично изчислява новата скорост на въртене на вала и поддържа скоростта с тази на основната линия

1.2.4 Приемане на притискаща ролка за материал, счупен материал на резачка. Промяна на контрола на опъването, нулиране на всички може да завърши автоматично

1.2.5 Предварителна аларма за смяна на ролката: работен диаметър при достигане на 150 мм, машината ще алармира

1.3 Коригиращо управление: фотоелектрична система за корекция на путър (bst структура)

2. Corona (Yilian персонализиран)

Мощност на обработка с корона: 20 kW

3. Хидравличен ламиниращ агрегат:

3.1 Триролкова ламинираща структура на съединението, заден притискащ валяк, може да направи здравината на съединението на ролковия лагер равномерна, съединението твърдо.

3.2 Отстраняване на силиконовия каучуков валяк: смесеният продукт лесно се отделя от охлаждащия валяк, хидравличното притискане е плътно.

3.3 Извитата структура за сплескване на ролково фолио: може да направи фолиото бързо разгръщане

3.4 Валякът за регулиране на комбинирания фуражен материал може да преодолее неравномерната дебелина на филмовия материал и т.н. слабост

3.5 Вентилаторът за високо налягане бързо засмуква ръбовете на скрапа.

3.6 Сложна ролка за изрязване на изхода

3.7 Сложният валяк се задвижва от мотор в зависимост от

3.8 Двигателят, задвижван от комбинирани ролкови двигатели, се управлява от японски честотен контролер

Спецификация:

(1) комбиниран валяк: 800 × 1300 мм 1 бр.

(2) гумен валяк: 260 × 1300 мм 1 бр.

(3) притискаща ролка: 300 × 1300 мм 1 бр.

(4) цилиндър за смесване на масло: 63 × 150 2 бр.

(5) ролка за отлепване: 130 × 1300 1 бр.

(6) 11KW мотор (ШАНХАЙ) 1 комплект

(7) 11KW Честотен преобразувател (ЯПОНИЯ YASKAWA)

(8) въртящ се конектор: (2,5"2 1,25"4)

4. Екструдер (автоматично регулиране на височината)

4.1 Диаметър на шнека: 110 м, Максимален екструдер около: 250 кг/ч (японска технология)

4.2 Т-образна матрица (Тайван GMA)

4.2.1 Ширина на матрицата: 1400 мм

4.2.2 Ефективна ширина на матрицата: 500-1200 мм

4.2.3 Разстояние между ръба на матрицата: 0,8 мм, дебелина на покритието: 0,008—0,05 мм

4.2.4 Грешка в дебелината на покритието: ≤±5%

4.2.5 Електрическа нагревателна тръба вътре в отоплението, високоефективно отопление, бързо повишаване на температурата

4.2.6 Напълно затворен проход, регулиране на ширината на пълнежа

4.3 Устройства за бърза промяна в мрежата

4.4 Ходене отпред и отзад, може автоматично да повдига количката, диапазон на повдигане: 0-100 мм

4.5 Контрол на температурата в 7 зони на матрицата. Контрол на температурата в 8 секции на винтовия цилиндър. Контролът на температурата в зоната на конектора 2 използва инфрачервени нагреватели.

4.6 Редукторна скоростна кутия с голяма мощност, ТВЪРДИ ЗЪБИ (Guo tai guo mao)

4.7 Цифров температурен контролер с автоматичен контрол на температурата

Основни части:

(1) 45kw променливотоков двигател (ШАНХАЙ)

(2) Честотен преобразувател 45KW (ЯПОНИЯ YASKAWA)

(3) Цифров температурен контролер 18 бр.

(4) 1.5KW ходещ мотор

5. Пневматично устройство за подрязване с кръгъл нож

5.1 Устройство за напречно регулиране с трапецовиден винт, променя ширината на рязане на хартията

5.2 Пневматичен нож за рязане под налягане

5.3 5.5kw абсорбиращ ръб с високо налягане

6. Устройство за пренавиване: 3D тежкотоварна конструкция

6.1 Рамка за пренавиване назад:

6.1.1 Електрическа машина за пренавиване с двойни станции с триене, високоскоростно автоматично рязане и вземане на готовия материал, автоматично разтоварване.

6.1.2 Максимален диаметър на навиване: 1600 мм

6.1.3 скорост на преобръщане: 1 об/мин

6.1.4 опъване: 3-70 кг

6.1.5 Прецизност на опъване: ± 0,2 кг

6.1.6 хартиена сърцевина: 3″ 6″

6.1.7 Система за контрол на опъването: Цилиндричната възглавница плава върху плаващата ролкова структура, опъването се отчита от прецизен потенциометър, а програмируемият контролер PLC централно управлява опъването. (Японски SMC цилиндър с ниско триене) 1 комплект

6.1.8 Система за управление на задвижването: 11KW моторно задвижване, обратна връзка за скоростта на ротационен енкодер, двойно затворено управление от инвертор Senlan AC, централизирано управление с програмируем контролер PLC. 1 комплект

6.1.9 Настройка на постоянно напрежение: Настройка на прецизен регулатор на налягането (Япония SMC)

6.1.10 Настройка на опъването на конуса: произволно задаване от компютърен екран, PLC управление, преобразуване чрез съотношение електричество/въздух (Япония SMC)

6.2 Устройство за автоматично подаване и рязане

6.2.1 Поддържащите ролки за снаждане се управляват от PLC, който задвижва двигателя, за да държи материала далеч от триещата ролка

6.2.2 Хидравличен независим механизъм за рязане

6.2.3 PLC автоматично изчисляване на процеса на бране, замяната на обема се извършва с клавиш

6.2.4 Функция на поддържащ валяк, рязане на материал, нулиране и др. Автоматично завършване

6.2.5 Спецификации

(1) Фрикционен валяк: ¢700x1300 мм 1 бар

(2) Мотор за навиване: 11KW (Shanghai Lichao) 1 комплект

(3) Скоростна кутия с понижаващо се движение: редуктор с винтови зъбни колела със закалена повърхност (Thailand Mau)

(4) Инвертор: 11KW (Япония Yaskawa) 1 комплект

(5) Скоростна кутия с опорни ролки: 1 комплект сила

(6) Редуктор на скоростта: твърд зъб 1 комплект сила

(7) Редуктор на скоростта на ходене при търкаляне: 1 комплект сила

(8) Разтоварваща хидравлична станция

7. Автоматичен теглич за въздушен вал

8. Задвижваща секция

8.1 Главен двигател, трансмисионният ремък използва синхронен ремък

8.2 Двигател за смесване, пренавиване и развиване: Задвижващият ремък използва дъгова предавка, верига и синхронна ремъчна трансмисия.

8.3 Главна задвижваща скоростна кутия: Уплътняваща се маслено-потопена спирална предавка, Структура на линейна спирална предавка

9. Контролен блок

Независим електрически шкаф, централизирано управление, комбинирано местоположение с централизирано управление на шкафа. Система за автоматизация на машини, използваща набор от PLC (hollsys) устройства с висока процесорна способност, и диалогови сигнали човек-машина чрез мрежова комуникация между интерфейса. PLC, екструдираща единица, диалогов интерфейс човек-машина между задвижващата система и представляват интегрирана система за автоматично управление. Могат да се задават всякакви параметри, с автоматично изчисление, памет, детекция, аларма и др. Може да показва напрежението, скоростта, дебелината на покритието, скоростта и различните работни условия.

10. други

11.1 Водеща ролка: Твърда анодизация на водещата ролка от алуминиева сплав, процес на движение

11.2 Апарати за ниско напрежение за Франция, Schneider, Omron Япония и др.

11. марка на части

11.1 АД (Пекин Холисис)

11.2 Сензорен екран (ТАЙВАН)

11.3 честотен преобразувател: Япония Yaskawa

11.4 Главен двигател: ШАНХАЙ

11.5 цилиндър с ниско триене (Япония SMC)

11.6 AC КОНТАКТОР (Schneider)

11.7 бутон (Schneider)

11. Статичен миксер (Тайван)

11.9 Регулиращ клапан за налягане в цилиндъра (Тайван)

11.10 Магнитен обменен клапан (Тайван)

11.11 прецизен регулиращ клапан за налягане (SMC)

12. Клиентът сам осигурява съоръженията

12.1 Пространство за оборудване и фундамент

12.2 Захранване на съоръжения за електрическия шкаф на машината

12.3 Водоснабдяване на машинните съоръжения на входа и изхода на портала (купувачът подготвя водния охладител)

12.4 Захранване с газ към машината, поставена в и извън устицата

12.5 Изпускателна тръба и вентилатор

12.6 Събиране, товарене и разтоварване на основния материал на готовия инструмент

12.7 Други съоръжения, непосочени в договора

13. Списък с резервни части:

| Не. | Име | Спецификация. |

| 1 | Термодвойка | 3M/4M/5M |

| 2 | Регулатор на температурата | Омрон |

| 3 | Микрорегулиращ вентил | 4V210-08 |

| 4 | Микрорегулиращ вентил | 4V310-10 |

| 5 | превключвател за близост | 1750 г. |

| 6 | Твърдо реле | 150A и 75A |

| 7 | превключвател за движение | 8108 |

| 10 | отоплителен агрегат | ϕ90*150 мм, 700 W |

| 11 | отоплителен агрегат | ϕ350*100 мм, 1,7 kW |

| 12 | отоплителен агрегат | 242*218 мм, 1,7 kW |

| 13 | отоплителен агрегат | 218*218 мм, 1 kW |

| 14 | отоплителен агрегат | 218*120 мм, 800 W |

| 15 | Бутон Шнайдер | ZB2BWM51C/41C/31C |

| 16 | въздушен кран | |

| 17 | Високотемпературна лента | 50 мм * 33 м |

| 18 | телфлонова лента | |

| 19 | Корона ролков капак | 200*1300 мм |

| 20 | Меден лист | |

| 21 | екранен филтър | |

| 22 | Циркулиращи прорези | 150*80*2.5 |

| 23 | пневматичен конектор | |

| 24 | въздушна пушка | |

| 25 | воден фуг | 80A и 40A |

| 27 | винтове и други | |

| 28 | верига за влачене | |

| 29 | кутия с инструменти |

Основни части и снимка:

Развиваща машина (автоматично снаждане) → насочване на мрежата → Корона обработка → Екструдиране и комбиниране на детайли, подрязване на ръбове → Пренавиване