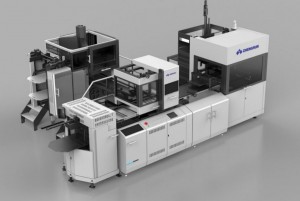

RB6040 ఆటోమేటిక్ రిజిడ్ బాక్స్ మేకర్

(1) పేపర్ ఫీడర్ కోసం ఆటోమేటిక్ డెలివరీ యూనిట్.

(2) హాట్-మెల్టింగ్ జెల్ కోసం ఆటోమేటిక్ సర్క్యులేషన్, మిక్సింగ్ మరియు గ్లూయింగ్ సిస్టమ్. (ఐచ్ఛిక పరికరం: జిగురు స్నిగ్ధత మీటర్)

(3) హాట్-మెల్టింగ్ అడెసివ్స్ పేపర్-గ్లూయింగ్ ఆటోమేటిక్ కన్వేయింగ్, స్లిట్టర్, మరియు లోపలి కార్డ్బోర్డ్ పెట్టె యొక్క నాలుగు కోణాలను ఒకే ప్రక్రియలో అతికించడం పూర్తి చేయండి.

(4) కన్వేయర్ బెల్ట్ కింద ఉన్న వాక్యూమ్ సక్షన్ ఫ్యాన్, అతుక్కొని ఉన్న కాగితాన్ని పక్కకు పోకుండా ఉంచుతుంది.

(5) అతుక్కొని ఉన్న కాగితం మరియు కార్డ్బోర్డ్ లోపలి పెట్టె సరిగ్గా గుర్తించడానికి హైడ్రాలిక్ న్యూమాటిక్ రెక్టిఫైయింగ్ పరికరాన్ని ఉపయోగిస్తుంది. స్పాటింగ్ లోపం ±0. 5mm.

(6) బాక్స్-ఫార్మింగ్ యూనిట్ స్వయంచాలకంగా బాక్సులను సేకరించి, కన్వేయర్ బెల్ట్ పై పంపబడిన పెట్టెల ప్రకారం ఫార్మింగ్ యూనిట్ కు డెలివరీ చేయగలదు.

(7) బాక్స్-ఫార్మింగ్ యూనిట్ నిరంతరం బాక్సులను డెలివరీ చేయగలదు, వైపులా చుట్టగలదు, చెవులు మరియు కాగితపు వైపులా మడవగలదు మరియు ఒకే ప్రక్రియలో ఏర్పడగలదు.

(8) మొత్తం యంత్రం PLC, ఫోటోఎలెక్ట్రిక్ డిటెక్టర్ సిస్టమ్ మరియు టచ్ స్క్రీన్ మ్యాన్-మెషిన్ ఇంటర్ఫేస్ను ఉపయోగించి ఒకే ప్రక్రియలో స్వయంచాలకంగా బాక్సులను ఏర్పరుస్తుంది.

(9) ఇది సమస్యలను మరియు అలారాన్ని స్వయంచాలకంగా నిర్ధారిస్తుంది.

స్నేహపూర్వక ఆపరేషన్ ఇంటర్ఫేస్

| ఆటోమేటిక్ రిజిడ్ బాక్స్ మేకర్ | |||

| 1. 1. | కాగితం పరిమాణం (A×B) | అమీన్ | 120మి.మీ |

| అమాక్స్ | 610మి.మీ | ||

| బిమిన్ | 250మి.మీ | ||

| బిమాక్స్ | 850మి.మీ | ||

| 2 | కాగితం మందం | 100-200గ్రా/మీ2 | |

| 3 | కార్డ్బోర్డ్ మందం(T) | 1~3మి.మీ | |

| 4 | పూర్తయిన ఉత్పత్తి (పెట్టె) పరిమాణం(ప × ఉ × ఉ) | విమిన్ | 50మి.మీ |

| డబ్ల్యూమాక్స్ | 400మి.మీ | ||

| ఎల్మిన్ | 100మి.మీ | ||

| ఎల్మాక్స్ | 600మి.మీ | ||

| హ్మిన్ | 15మి.మీ | ||

| హ్మాక్స్ | 150మి.మీ | ||

| 5 | మడిచిన కాగితం పరిమాణం (R) | రిమిన్ | 7మి.మీ |

| ఆర్మాక్స్ | 35మి.మీ | ||

| 6 | ప్రెసిషన్ | ±0.50మి.మీ | |

| 7 | ఉత్పత్తి వేగం | ≦35 షీట్లు/నిమిషం | |

| 8 | మోటార్ శక్తి | 10.35kw/380v 3ఫేజ్ | |

| 9 | హీటర్ పవర్ | 6 కి.వా. | |

| 10 | యంత్ర బరువు | 6800 కిలోలు | |

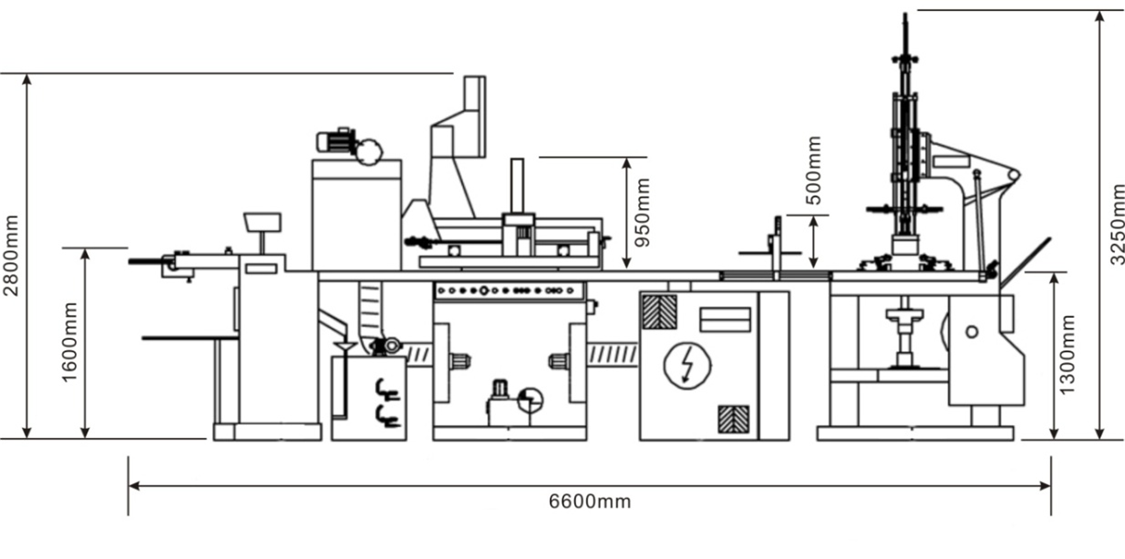

| 11 | యంత్ర పరిమాణం | L6600×W4100×H 3250మి.మీ | |

● పెట్టెల గరిష్ట మరియు చిన్న పరిమాణాలు కాగితం పరిమాణాలు మరియు కాగితం నాణ్యతపై ఆధారపడి ఉంటాయి.

● ఉత్పత్తి సామర్థ్యం నిమిషానికి 35 పెట్టెలు. కానీ యంత్రం యొక్క వేగం పెట్టెల పరిమాణాలపై ఆధారపడి ఉంటుంది.

● స్థాన ఖచ్చితత్వం: ±0. 5mm

● కార్డ్బోర్డ్ కోసం స్టాకింగ్ ఎత్తు: 1000mm (గరిష్టంగా)

● హాట్ మెల్టింగ్ గ్లూ పేపర్ టేప్ గరిష్ట వ్యాసం: 350mm, లోపలి వ్యాసం: 50mm

● కాగితం పేర్చడం ఎత్తు: 300mm (గరిష్టంగా)

● జెల్ ట్యాంక్ వాల్యూమ్: 60లీ

● ఒక ఉత్పత్తి నుండి మరొక ఉత్పత్తికి నైపుణ్యం కలిగిన ఆపరేటర్ పని షిఫ్ట్ సమయం: 45 నిమిషాలు

● నికర బరువు: 6800 కిలోలు

● మొత్తం శక్తి: 16.35k

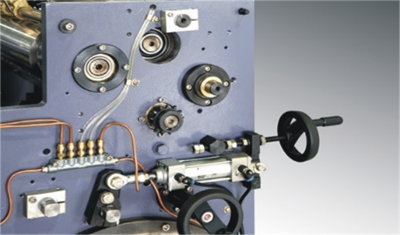

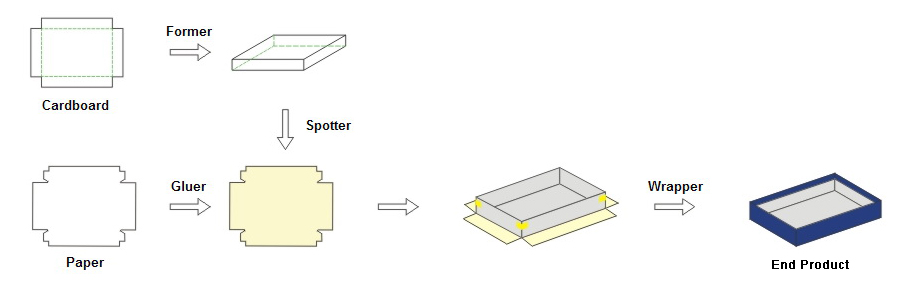

(1) గ్లూయర్ (కాగితం అంటుకునే యూనిట్)

● ఫీడర్ మరియు కన్వేయర్ బెల్ట్ గ్లైయింగ్ సిలిండర్తో సింక్రోనస్ ఫీడర్ను ఉపయోగిస్తాయి. దీని వేగం సర్దుబాటు చేయబడుతుంది.

● అనుకూలమైన జిగురు మందం సర్దుబాటు, కార్డ్బోర్డ్ లేదా కాగితాన్ని ఎడమ మరియు కుడి వైపున సమానంగా అతికించడం.

● జెల్ ట్యాంక్ స్థిరమైన ఉష్ణోగ్రతను కలిగి ఉంటుంది మరియు స్వయంచాలకంగా కలపవచ్చు, ఫిల్టర్ చేయవచ్చు మరియు ప్రసరణ పద్ధతిలో జిగురు చేయవచ్చు.

● జెల్ ట్యాంక్లో ఫాస్ట్ షిఫ్ట్ వాల్వ్ ఉంటుంది, దీని ద్వారా వినియోగదారుడు గ్లూయింగ్ సిలిండర్ను 3 నుండి 5 నిమిషాల్లో త్వరగా శుభ్రం చేయవచ్చు.

● క్రోమాటిక్-ప్లేటెడ్ స్టెయిన్లెస్ స్టీల్ సిలిండర్, తాజా సాంకేతికత, వివిధ జెల్లకు వర్తిస్తుంది, ఇది మన్నికను కలిగి ఉంటుంది.

(2) పూర్వం (నాలుగు కోణాల అంటుకునే యూనిట్)

● ఫీడర్ స్వయంచాలకంగా కార్డ్బోర్డ్లను ఫీడ్ చేస్తుంది. కార్డ్బోర్డ్లను 1000mm ఎత్తులో పేర్చవచ్చు.

● హాట్-మెల్టింగ్ గ్లూడ్ టేప్ ఆటో కన్వేయర్, కట్టర్ మరియు ఫోర్-యాంగిల్ స్టిక్కింగ్

● వేడి-ద్రవీభవన గ్లూ టేప్ లేకపోవడం కోసం ఆటో అలారం

● క్వాడ్ స్టేయర్ మరియు పొజిషనింగ్-స్టిక్కింగ్ యూనిట్కు కనెక్ట్ చేయబడిన ఆటో కన్వేయర్ బెల్ట్.

● కార్డ్బోర్డ్ ఫీడర్ లింకింగ్ మోడ్లోని యంత్రాల ప్రకారం స్వయంచాలకంగా అమలును పర్యవేక్షించగలదు.

(3) స్పాటర్ (స్థాన-అంటుకునే యూనిట్)

● కన్వేయర్ బెల్ట్ కింద ఉన్న వాక్యూమ్ సక్షన్ ఫ్యాన్, అతుక్కొని ఉన్న కాగితాన్ని పక్కకు మళ్ళకుండా ఉంచుతుంది.

● దిగుమతి చేసుకున్న అధిక ఖచ్చితత్వ ఫోటోఎలెక్ట్రిక్ మానిటర్

● హైడ్రాలిక్ న్యూమాటిక్ రెక్టిఫైయర్ వేగవంతమైన మరియు మరింత ఖచ్చితమైన ప్రతిస్పందనను కలిగి ఉంటుంది.

(4) రేపర్ (పెట్టె ఏర్పాటు యూనిట్)

● ఆటోమేటిక్ బాక్స్ డ్రాయింగ్ పరికరం కోసం కన్వేయర్ బెల్ట్ మరియు బాక్స్-ఫార్మింగ్ యూనిట్ కంప్యూటర్ ద్వారా నియంత్రించబడతాయి.

● నిరంతర ఫీడ్ బాక్సులు, వైపులా చుట్టడం, చెవులను మడతపెట్టడం మరియు కాగితం వైపు మడతపెట్టడం మరియు ఒకే ప్రక్రియలో పెట్టెలను ఏర్పరచడం.

● భద్రతా ఆపరేషన్ మరియు రక్షకుడు

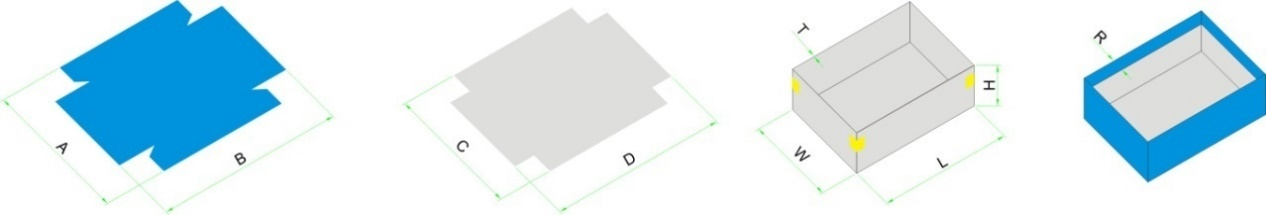

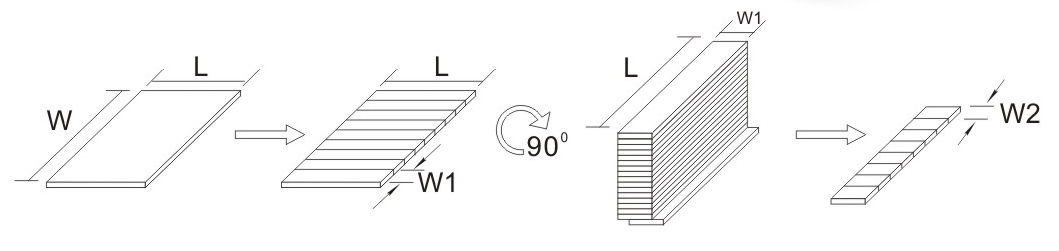

స్పెసిఫికేషన్ల మధ్య సంబంధిత సంబంధం:

W+2H-4T≤C(గరిష్టంగా)

L+2H-4T≤D(గరిష్టంగా)

A(కనిష్ట)≤W+2H+2T+2R≤A(గరిష్ట)

బి(కనిష్ట)≤L+2H+2T+2R≤B(గరిష్ట)

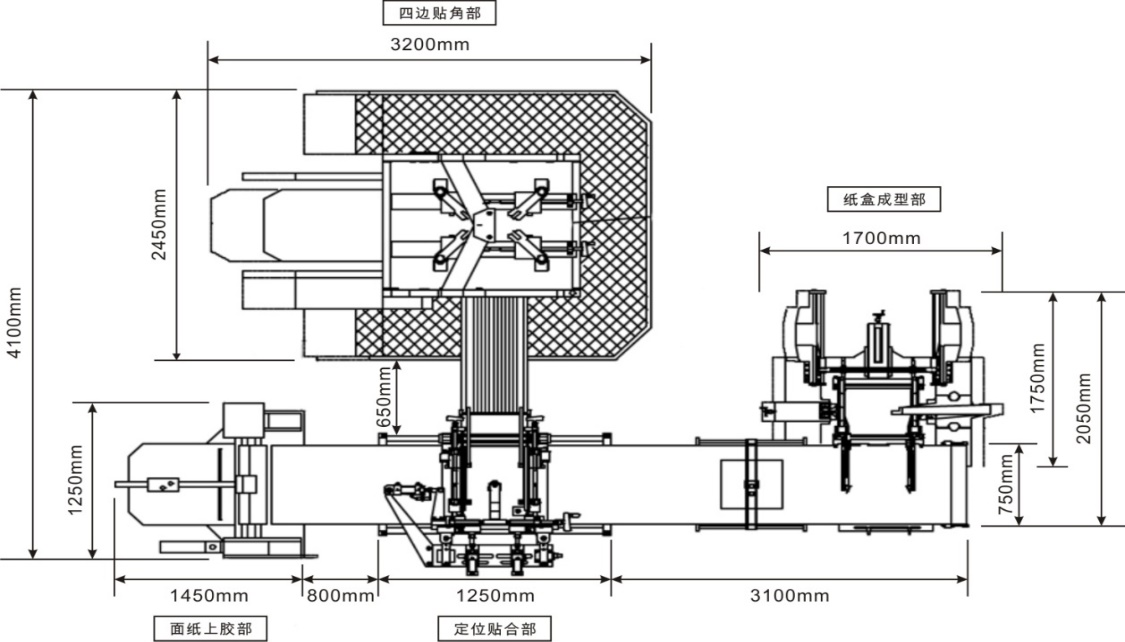

1. భూమి అవసరాలు

యంత్రాన్ని చదునైన మరియు దృఢమైన నేలపై అమర్చాలి, ఇది తగినంత లోడ్ సామర్థ్యాన్ని (సుమారు 500kg/m3) కలిగి ఉండేలా చేస్తుంది.2). యంత్రం చుట్టూ ఆపరేషన్ మరియు నిర్వహణ కోసం తగినంత స్థలం ఉండాలి.

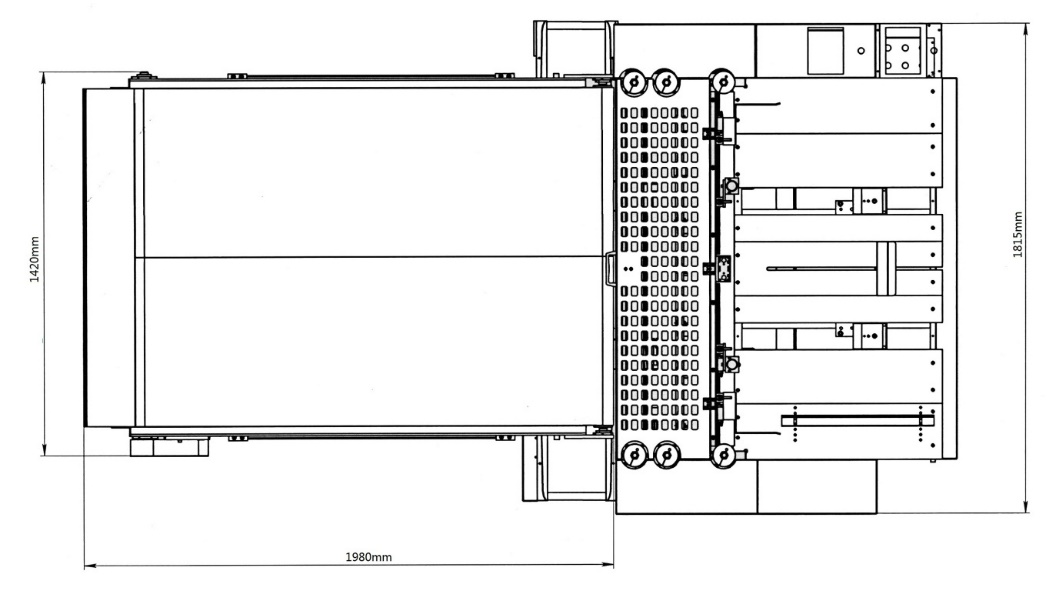

2.సైజు

3. పరిసర పరిస్థితులు

● ఉష్ణోగ్రత: పరిసర ఉష్ణోగ్రత 18-24°C చుట్టూ ఉంచాలి (వేసవిలో ఎయిర్ కండిషనర్ అమర్చాలి.)

● తేమ: తేమను 50%-60% చుట్టూ నియంత్రించాలి.

● లైటింగ్: 300LUX కంటే ఎక్కువ, ఇది ఫోటోఎలెక్ట్రిక్ భాగాలు క్రమం తప్పకుండా పనిచేయగలవని నిర్ధారిస్తుంది.

● చమురు వాయువు, రసాయనాలు, ఆమ్ల, క్షార, పేలుడు మరియు మండే పదార్థాలకు దూరంగా ఉండటం.

● యంత్రం కంపించకుండా మరియు వణుకుతుండగా మరియు అధిక-ఫ్రీక్వెన్సీ విద్యుదయస్కాంత క్షేత్రం కలిగిన విద్యుత్ ఉపకరణం పక్కన ఉండకుండా ఉండటానికి.

● నేరుగా సూర్యరశ్మికి గురికాకుండా ఉండటానికి.

● ఫ్యాన్ ద్వారా నేరుగా ఊదకుండా ఉండటానికి.

4. పదార్థాల అవసరాలు

● కాగితం మరియు కార్డ్బోర్డ్లను ఎల్లప్పుడూ చదునుగా ఉంచాలి.

● పేపర్ లామినేటింగ్ను డబుల్-సైడ్లో ఎలక్ట్రో-స్టాటిక్గా ప్రాసెస్ చేయాలి.

5. అతికించబడిన కాగితం రంగు కన్వేయర్ బెల్ట్ (నలుపు) రంగును పోలి ఉంటుంది లేదా దానికి సమానంగా ఉంటుంది మరియు కన్వేయర్ బెల్ట్ పై మరొక రంగు అతుక్కొని ఉన్న టేప్ను అతికించాలి.

6. విద్యుత్ సరఫరా: 3 దశ 380V/50Hz (కొన్నిసార్లు, వివిధ దేశాలలోని వాస్తవ పరిస్థితుల ప్రకారం ఇది 220V/50Hz、415V/Hz కావచ్చు).

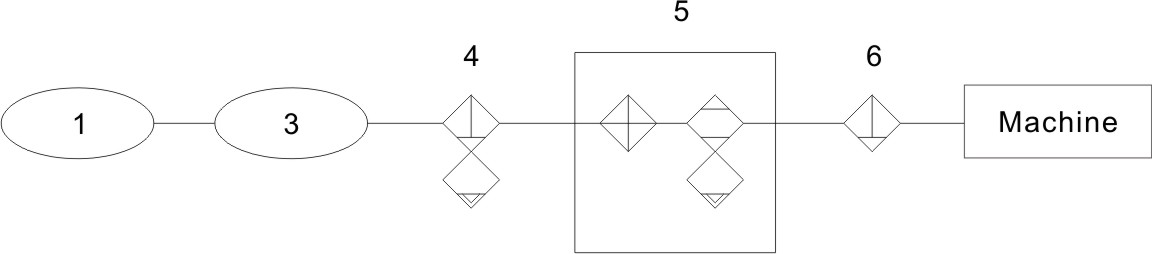

7. గాలి సరఫరా: 5-8 వాతావరణాలు (వాతావరణ పీడనం), 10L/నిమిషం. గాలి నాణ్యత తక్కువగా ఉండటం వల్ల ప్రధానంగా యంత్రాలకు ఇబ్బందులు ఎదురవుతాయి. ఇది వాయు వ్యవస్థ యొక్క విశ్వసనీయత మరియు జీవితకాలం తీవ్రంగా తగ్గిస్తుంది, దీని ఫలితంగా లాగర్ నష్టం లేదా నష్టం జరుగుతుంది, ఇది అటువంటి వ్యవస్థ యొక్క ఖర్చులు మరియు నిర్వహణ కంటే భయంకరంగా ఎక్కువగా ఉంటుంది. అందువల్ల దీనిని సాంకేతికంగా మంచి నాణ్యత గల గాలి సరఫరా వ్యవస్థ మరియు వాటి అంశాలతో కేటాయించాలి. కిందివి సూచన కోసం మాత్రమే గాలి శుద్ధి పద్ధతులు:

| 1. 1. | ఎయిర్ కంప్రెసర్ |

| |

| 3 | ఎయిర్ ట్యాంక్ | 4 | ప్రధాన పైప్లైన్ ఫిల్టర్ |

| 5 | కూలెంట్ స్టైల్ డ్రైయర్ | 6 | ఆయిల్ మిస్ట్ సెపరేటర్ |

● ఈ యంత్రానికి ఎయిర్ కంప్రెసర్ అనేది ప్రామాణికం కాని భాగం. ఈ యంత్రానికి ఎయిర్ కంప్రెసర్ అందించబడలేదు. దీనిని వినియోగదారులు స్వతంత్రంగా కొనుగోలు చేస్తారు.

● ఎయిర్ ట్యాంక్ యొక్క పనితీరు:

ఎ. ఎయిర్ కంప్రెసర్ నుండి ఎయిర్ ట్యాంక్ ద్వారా బయటకు వచ్చే అధిక ఉష్ణోగ్రతతో గాలిని పాక్షికంగా చల్లబరచడానికి.

బి. వెనుక భాగంలోని యాక్యుయేటర్ మూలకాలు వాయు మూలకాల కోసం ఉపయోగించే ఒత్తిడిని స్థిరీకరించడానికి.

● ప్రధాన పైప్లైన్ ఫిల్టర్ అనేది తదుపరి ప్రక్రియలో డ్రైయర్ పని సామర్థ్యాన్ని మెరుగుపరచడానికి మరియు వెనుక భాగంలో ఉన్న ప్రెసిషన్ ఫిల్టర్ మరియు డ్రైయర్ యొక్క జీవితాన్ని పొడిగించడానికి సంపీడన గాలిలోని ఆయిల్ డిస్టెన్స్, నీరు మరియు దుమ్ము మొదలైన వాటిని తొలగించడం.

● కూలెంట్ స్టైల్ డ్రైయర్ అంటే కంప్రెస్డ్ ఎయిర్ తొలగించబడిన తర్వాత కూలర్, ఆయిల్-వాటర్ సెపరేటర్, ఎయిర్ ట్యాంక్ మరియు మేజర్ పైప్ ఫిల్టర్ ద్వారా ప్రాసెస్ చేయబడిన కంప్రెస్డ్ ఎయిర్లోని నీరు లేదా తేమను ఫిల్టర్ చేసి వేరు చేయడం.

● ఆయిల్ మిస్ట్ సెపరేటర్ అనేది డ్రైయర్ ద్వారా ప్రాసెస్ చేయబడిన కంప్రెస్డ్ ఎయిర్లోని నీటిని లేదా తేమను ఫిల్టర్ చేసి వేరు చేయడానికి ఉద్దేశించబడింది.

8. వ్యక్తులు: ఆపరేటర్ మరియు యంత్రం యొక్క భద్రత కొరకు, మరియు యంత్రం యొక్క పనితీరును పూర్తిగా సద్వినియోగం చేసుకుని, సమస్యలను తగ్గించి, దాని జీవితకాలాన్ని పొడిగించడానికి, యంత్రాలను ఆపరేట్ చేయగల మరియు నిర్వహించగల సామర్థ్యం ఉన్న 2-3 మంది నైపుణ్యం కలిగిన సాంకేతిక నిపుణులను యంత్రాన్ని ఆపరేట్ చేయడానికి నియమించాలి.

9. సహాయక పదార్థాలు

● హాట్ మెల్టింగ్ గ్లూ టేప్ స్పెసిఫికేషన్: వెడల్పు 22mm, మందం 105 గ్రా/మీ2, బయటి వ్యాసం: 350mm(గరిష్టంగా), లోపలి వ్యాసం 50mm, పొడవు 300m/వృత్తం, ద్రవీభవన స్థానం: 150-180°C

● జిగురు: జంతు జిగురు (జెల్లీ జెల్, షిలి జెల్), స్పెసిఫికేషన్: హై స్పీడ్ ఫాస్ట్ డ్రై స్టైల్.

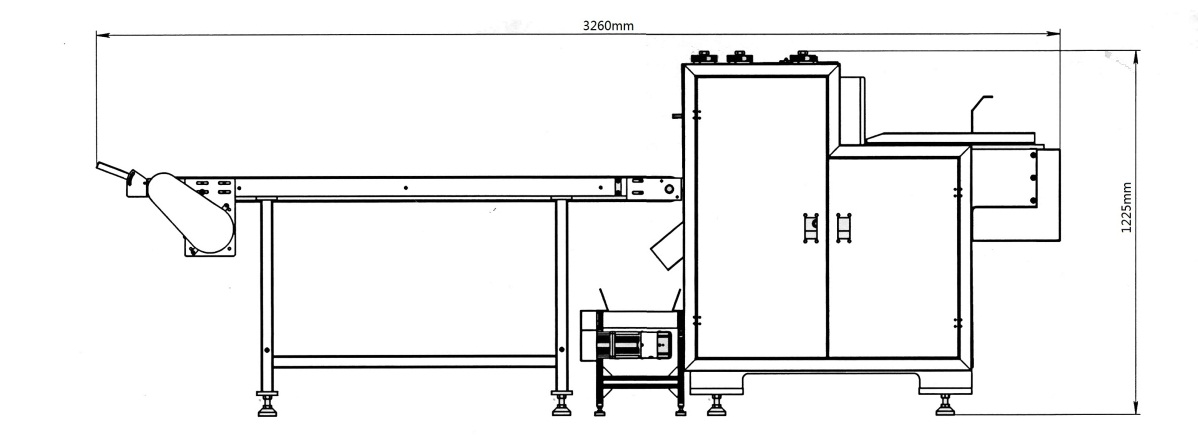

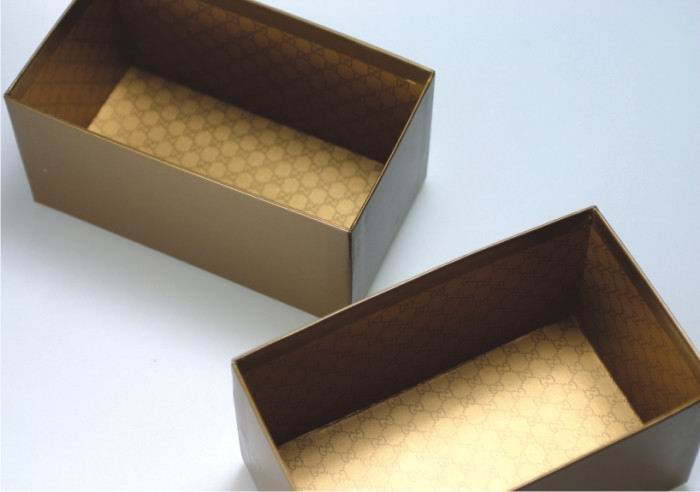

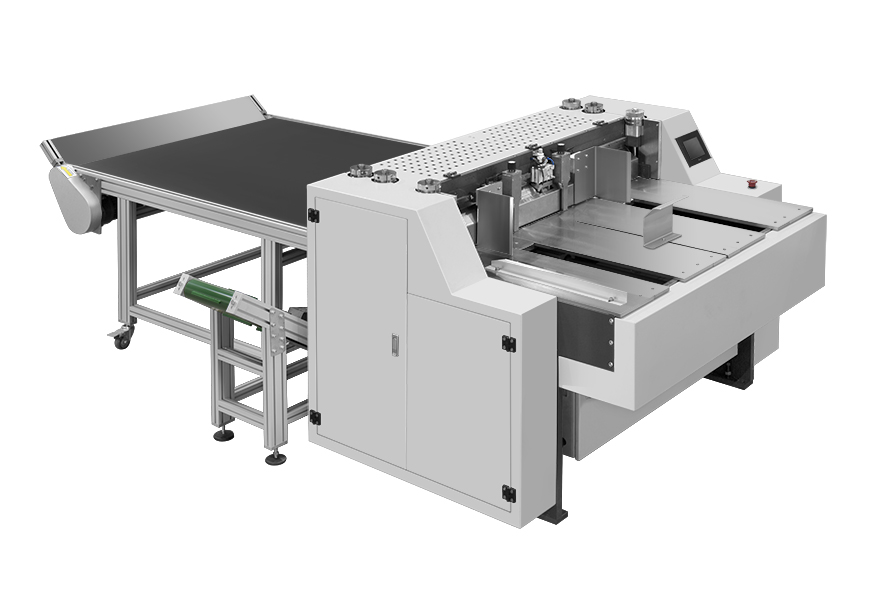

ఐచ్ఛిక FD-KL1300A కార్డ్బోర్డ్ కట్టర్

(సహాయక సామగ్రి)

ఇది ప్రధానంగా హార్డ్బోర్డ్, ఇండస్ట్రియల్ కార్డ్బోర్డ్, గ్రే కార్డ్బోర్డ్ మొదలైన కటింగ్ మెటీరియల్కు ఉపయోగించబడుతుంది.

హార్డ్ కవర్ పుస్తకాలు, పెట్టెలు మొదలైన వాటికి ఇది అవసరం.

1. పెద్ద సైజు కార్డ్బోర్డ్ను చేతితో మరియు చిన్న సైజు కార్డ్బోర్డ్ను స్వయంచాలకంగా ఫీడింగ్ చేయడం. సర్వో నియంత్రణలో మరియు టచ్ స్క్రీన్ ద్వారా సెటప్.

2. వాయు సిలిండర్లు ఒత్తిడిని నియంత్రిస్తాయి, కార్డ్బోర్డ్ మందాన్ని సులభంగా సర్దుబాటు చేస్తాయి.

3. భద్రతా కవర్ యూరోపియన్ CE ప్రమాణం ప్రకారం రూపొందించబడింది.

4. సాంద్రీకృత సరళత వ్యవస్థను స్వీకరించండి, నిర్వహించడం సులభం.

5. ప్రధాన నిర్మాణం కాస్టింగ్ ఇనుముతో తయారు చేయబడింది, వంగకుండా స్థిరంగా ఉంటుంది.

6. క్రషర్ వ్యర్థాలను చిన్న ముక్కలుగా కట్ చేసి కన్వేయర్ బెల్ట్ తో విడుదల చేస్తుంది.

7. పూర్తయిన ఉత్పత్తి అవుట్పుట్: సేకరించడానికి 2 మీటర్ల కన్వేయర్ బెల్ట్తో.

ఉత్పత్తి ప్రవాహం:

ప్రధాన సాంకేతిక పరామితి:

| మోడల్ | FD-KL1300A పరిచయం |

| కార్డ్బోర్డ్ వెడల్పు | W≤1300mm, L≤1300mm W1=100-800mm, W2≥55mm |

| కార్డ్బోర్డ్ మందం | 1-3మి.మీ |

| ఉత్పత్తి వేగం | ≤60మీ/నిమిషం |

| ప్రెసిషన్ | +-0.1మి.మీ |

| మోటార్ శక్తి | 4kw/380v 3ఫేజ్ |

| వాయు సరఫరా | 0.1లీ/నిమిషం 0.6ఎంపిఎ |

| యంత్ర బరువు | 1300 కిలోలు |

| యంత్ర పరిమాణం | L3260×W1815×H1225మిమీ |

గమనిక: మేము ఎయిర్ కంప్రెసర్ను అందించము.

ఆటో ఫీడర్

ఇది దిగువన గీసిన ఫీడర్ను స్వీకరిస్తుంది, ఇది పదార్థాన్ని ఆపకుండా ఫీడ్ చేస్తుంది. ఇది చిన్న సైజు బోర్డును స్వయంచాలకంగా ఫీడ్ చేయడానికి అందుబాటులో ఉంది.

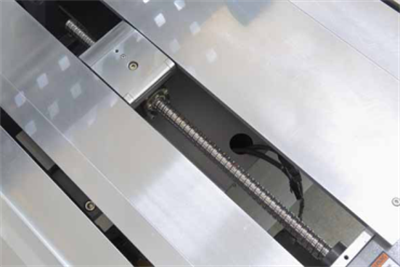

సర్వోమరియు బాల్ స్క్రూ

ఫీడర్లు బాల్ స్క్రూ ద్వారా నియంత్రించబడతాయి, సర్వో మోటార్ ద్వారా నడపబడతాయి, ఇది ఖచ్చితత్వాన్ని సమర్థవంతంగా మెరుగుపరుస్తుంది మరియు సర్దుబాటును సులభతరం చేస్తుంది.

8 సెట్లుఅధికనాణ్యమైన కత్తులు

రాపిడిని తగ్గించి, కట్టింగ్ సామర్థ్యాన్ని మెరుగుపరిచే మిశ్రమం గుండ్రని కత్తులను స్వీకరించండి. మన్నికైనది.

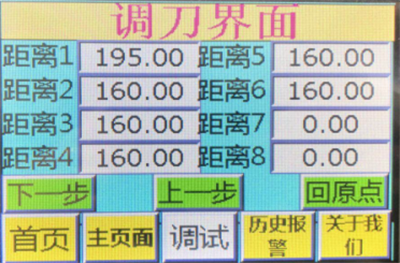

ఆటో నైఫ్ దూర సెట్టింగ్

కట్ లైన్ల దూరాన్ని టచ్ స్క్రీన్ ద్వారా సెట్ చేయవచ్చు. సెట్టింగ్ ప్రకారం, గైడ్ స్వయంచాలకంగా స్థానానికి కదులుతుంది. కొలత అవసరం లేదు.

CE ప్రామాణిక భద్రతా కవర్

ఈ భద్రతా కవర్ CE ప్రమాణం ప్రకారం రూపొందించబడింది, ఇది పనిచేయకపోవడాన్ని సమర్థవంతంగా నిరోధిస్తుంది మరియు వ్యక్తిగత భద్రతను నిర్ధారిస్తుంది.

వ్యర్థాలను క్రషర్ చేసే యంత్రం

పెద్ద కార్డ్బోర్డ్ షీట్ను కత్తిరించేటప్పుడు వ్యర్థాలు స్వయంచాలకంగా చూర్ణం చేయబడి సేకరించబడతాయి.

వాయు పీడన నియంత్రణ పరికరం

కార్మికులకు కార్యాచరణ అవసరాన్ని తగ్గించే ఒత్తిడి నియంత్రణ కోసం ఎయిర్ సిలిండర్లను స్వీకరించండి.

టచ్ స్క్రీన్

స్నేహపూర్వక HMI సర్దుబాటును సులభంగా మరియు వేగంగా చేయడానికి సహాయపడుతుంది. ఆటో కౌంటర్, అలారం మరియు నైఫ్ డిస్టెన్స్ సెట్టింగ్, లాంగ్వేజ్ స్విచ్తో.