Автоматический станок для изготовления жестких коробок RB6040

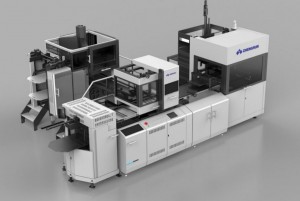

(1) Автоматический блок подачи бумаги для устройства подачи бумаги.

(2) Автоматическая система циркуляции, смешивания и склеивания термоплавкого геля. (Дополнительное устройство: вискозиметр клея)

(3) Автоматическая подача, резка и окончательная склейка четырех углов внутренней картонной коробки с помощью термоплавких клеев.

(4) Вакуумный вентилятор под конвейерной лентой предотвращает отклонение склеенной бумаги.

(5) Внутренняя коробка из склеенной бумаги и картона использует гидравлическое пневматическое выпрямительное устройство для правильного нанесения. Погрешность нанесения составляет ±0,5 мм.

(6) Блок формовки коробок может автоматически собирать коробки и подавать их в формовочный блок в соответствии с коробками, перемещаемыми по конвейерной ленте.

(7) Устройство для формирования коробок может непрерывно подавать коробки, оборачивать боковые стороны, складывать боковые стороны и бумажные боковые стороны и формировать их за один процесс.

(8) Вся машина использует ПЛК, систему фотоэлектрического детектора и сенсорный интерфейс «человек-машина» для автоматического формирования коробок за один процесс.

(9) Он может автоматически диагностировать неполадки и подавать соответствующие сигналы тревоги.

Удобный интерфейс управления

| Автоматический производитель жестких коробок | |||

| 1 | Размер бумаги (А×В) | Амин | 120 мм |

| Амакс | 610 мм | ||

| Бмин | 250 мм | ||

| Бмакс | 850 мм | ||

| 2 | Толщина бумаги | 100-200 г/м2 | |

| 3 | Толщина картона (Т) | 1–3 мм | |

| 4 | Размер готового изделия (коробки)(Ш×Д×В) | Втмин | 50 мм |

| Втмакс | 400 мм | ||

| лмин | 100 мм | ||

| Лмакс | 600 мм | ||

| Хмин | 15 мм | ||

| Hmax | 150 мм | ||

| 5 | Размер сложенной бумаги (R) | Рмин | 7 мм |

| Рмакс | 35 мм | ||

| 6 | Точность | ±0,50 мм | |

| 7 | Скорость производства | ≤35 листов/мин | |

| 8 | Мощность двигателя | 10,35 кВт/380 В, 3 фазы | |

| 9 | Мощность нагревателя | 6 кВт | |

| 10 | Вес машины | 6800 кг | |

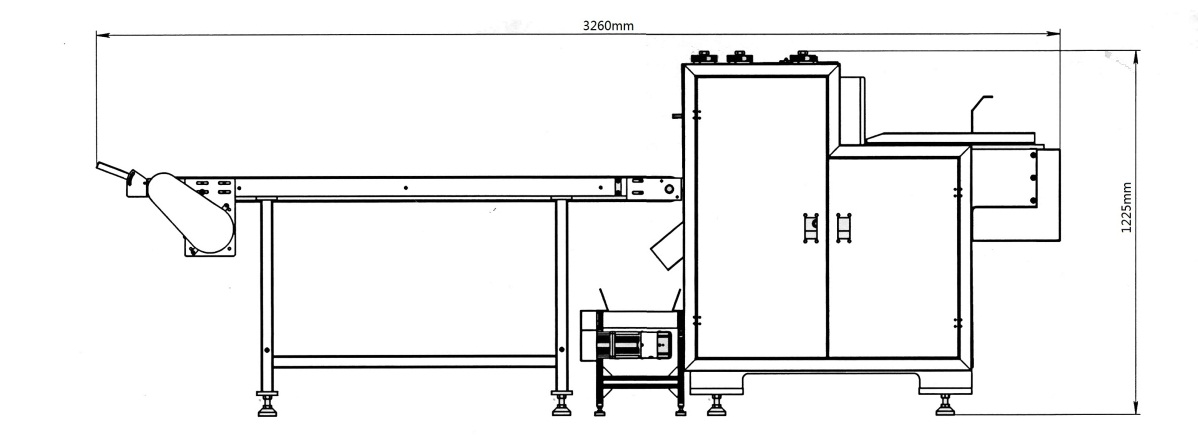

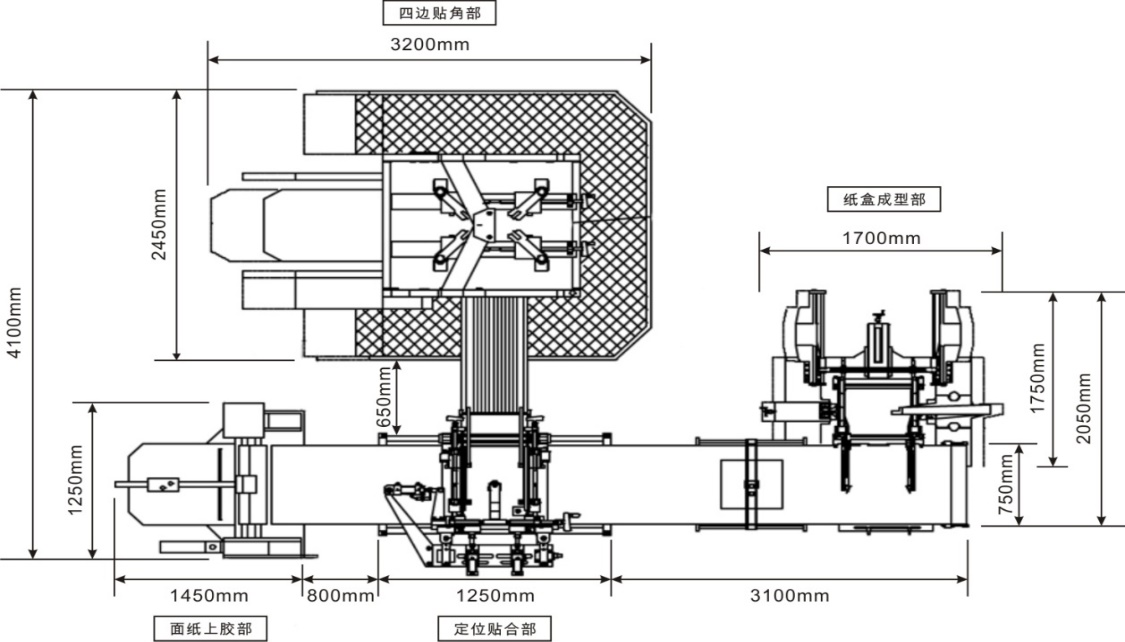

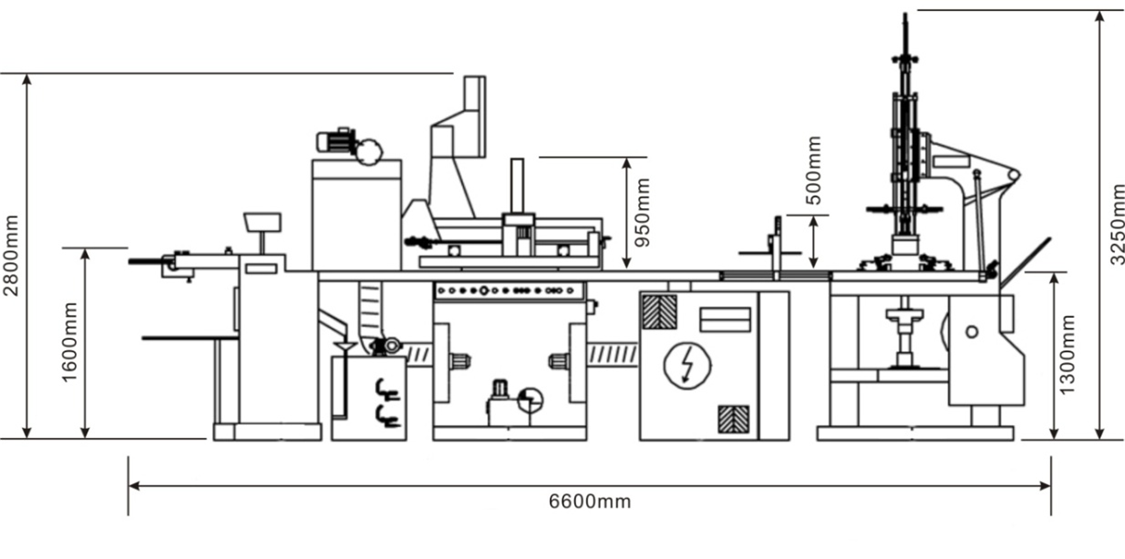

| 11 | Размеры машины | Д6600×Ш4100×В 3250 мм | |

● Максимальные и минимальные размеры коробок зависят от размера и качества бумаги.

● Производительность составляет 35 коробок в минуту. Однако скорость работы машины зависит от размеров коробок.

● Точность позиционирования: ±0,5 мм

● Высота штабелирования картона: 1000 мм (макс.)

● Бумажная лента с термоплавким клеем, максимальный диаметр: 350 мм, внутренний диаметр: 50 мм.

● Высота укладки бумаги: 300 мм (макс.)

● Объем резервуара для геля: 60 л

● Время рабочей смены квалифицированного оператора при переходе от одного продукта к другому: 45 мин.

● Вес нетто: 6800 кг

● Общая мощность: 16,35 кДж

(1) Клеевая машина (устройство для склеивания бумаги)

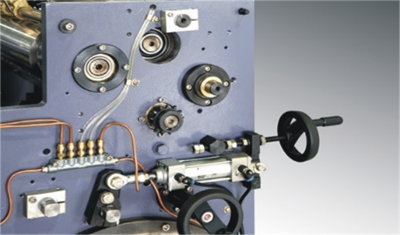

● В подающем устройстве и конвейерной ленте используется синхронный подающий механизм с клеевым цилиндром. Его скорость регулируется.

● Удобная регулировка толщины клеевого слоя, позволяющая равномерно приклеивать картон или бумагу слева и справа.

● В резервуаре для геля поддерживается постоянная температура, и он может автоматически перемешивать, фильтровать и склеивать компоненты в циркуляционном режиме.

● Гелевый резервуар оснащен быстродействующим клапаном, благодаря которому пользователь может быстро очистить клеевой цилиндр за 3-5 минут.

● Цилиндр из нержавеющей стали с хромированным покрытием, изготовленный по новейшей технологии, подходит для различных гелей и отличается высокой прочностью.

(2) Бывший (четырехугольный блок приклеивания)

● Подающее устройство автоматически подает картон. Картон можно штабелировать на высоту 1000 мм.

● Автоматический конвейер для термоклеящейся ленты, резак и устройство для четырехсторонней склейки.

● Автоматическое оповещение об отсутствии термоклеевой ленты

● Автоматический конвейер, соединенный с четырехсторонней опорой и позиционирующе-прижимным устройством.

● В режиме сопряжения устройство подачи картона может автоматически контролировать ход работы в соответствии с подключенными машинами.

(3) Наблюдатель (позиционирующий блок с прилипанием)

● Вакуумный вентилятор под конвейерной лентой предотвращает смещение склеенной бумаги.

● Импортный высокоточный фотоэлектрический монитор

● Гидравлический пневматический выпрямитель обеспечивает более быструю и точную реакцию.

(4) Упаковочная машина (блок формирования коробок)

● Конвейерная лента и узел формовки коробок для автоматического устройства вытягивания коробок управляются компьютером.

● Непрерывная подача коробок, обертывание боковых сторон, складывание боковых стенок и складывание бумажной стороны, а также формирование коробок за один процесс.

● Безопасность эксплуатации и защита

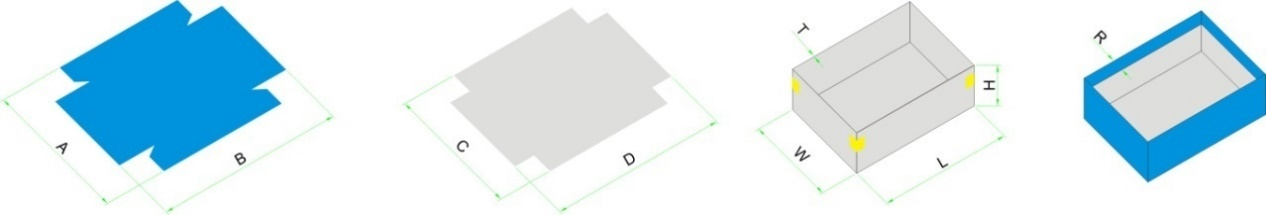

Соответствующая взаимосвязь между спецификациями:

W+2H-4T≤C(Max)

L+2H-4T≤D(Max)

A(мин)≤W+2H+2T+2R≤A(макс)

B(Мин)≤L+2H+2T+2R≤B(Макс)

1. Требования к грунту

Машину следует устанавливать на ровной и твердой поверхности, обеспечивающей достаточную грузоподъемность (около 500 кг/м).2Вокруг машины должно быть достаточно места для работы и технического обслуживания.

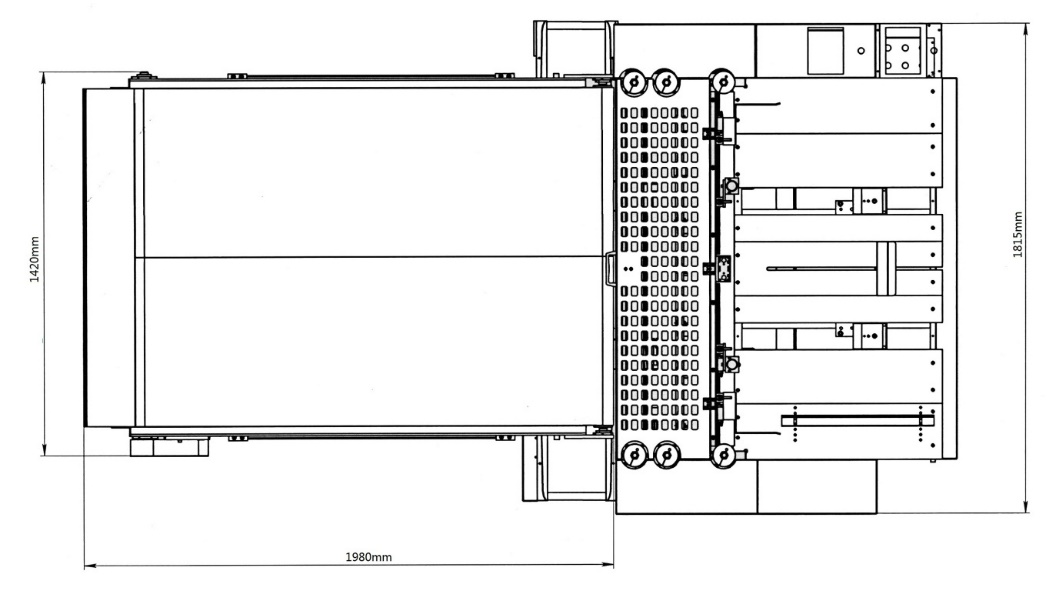

2. Размер

3. Условия окружающей среды

● Температура: температура окружающей среды должна поддерживаться в пределах 18-24 °C (летом следует установить кондиционер).

● Влажность: Уровень влажности следует поддерживать в пределах 50-60%.

● Освещение: уровень выше 300 люкс, обеспечивающий бесперебойную работу фотоэлектрических компонентов.

● Держаться подальше от нефти, газа, химикатов, кислот, щелочей, взрывчатых и легковоспламеняющихся веществ.

● Предотвратить вибрацию и тряску машины, а также ее нахождение рядом с электрооборудованием, находящимся в высокочастотном электромагнитном поле.

● Чтобы защитить его от прямого воздействия солнечных лучей.

● Чтобы предотвратить прямое воздействие вентилятора.

4. Требования к материалам

● Бумагу и картон следует всегда хранить в горизонтальном положении.

● Ламинирование бумаги должно осуществляться электростатическим методом с обеих сторон.

5. Цвет приклеенной бумаги должен быть похож на цвет конвейерной ленты (черный), а на конвейерную ленту следует приклеить клейкую ленту другого цвета.

6. Электропитание: 3 фазы, 380 В/50 Гц (иногда может быть 220 В/50 Гц или 415 В/Гц в зависимости от фактических условий в разных странах).

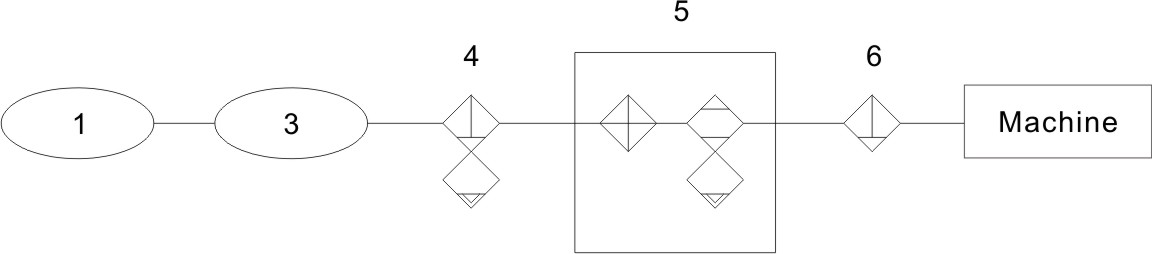

7. Подача воздуха: 5-8 атмосфер (атмосферное давление), 10 л/мин. Низкое качество воздуха в основном приводит к проблемам с оборудованием. Это серьезно снижает надежность и срок службы пневматической системы, что приводит к большим потерям или повреждениям, которые могут значительно превысить затраты на обслуживание и ремонт такой системы. Поэтому необходимо обеспечить ее качественной системой подачи воздуха и ее элементами. Ниже приведены методы очистки воздуха только для справки:

| 1 | Воздушный компрессор |

| |

| 3 | Воздушный бак | 4 | Основной фильтр конвейера |

| 5 | Осушитель охлаждающей жидкости | 6 | маслоотделитель |

● Воздушный компрессор является нестандартным компонентом для данной машины. Данная машина не поставляется с воздушным компрессором. Он приобретается заказчиком самостоятельно.

● Функция воздушного резервуара:

а. Для частичного охлаждения воздуха с более высокой температурой, выходящего из воздушного компрессора через воздушный резервуар.

б. Для стабилизации давления, которое исполнительные элементы сзади используют для пневматических элементов.

● Основной фильтр трубопровода предназначен для удаления масляных пятен, воды, пыли и т. д. из сжатого воздуха с целью повышения эффективности работы осушителя в последующем процессе и продления срока службы прецизионного фильтра и осушителя, расположенных сзади.

● Осушитель с охлаждающей жидкостью предназначен для фильтрации и отделения воды или влаги из сжатого воздуха, обрабатываемого охладителем, маслоотделителем, воздушным резервуаром и основным фильтром трубопровода после удаления сжатого воздуха.

● Маслоотделитель предназначен для фильтрации и отделения воды или влаги из сжатого воздуха, обрабатываемого осушителем.

8. Персонал: в целях обеспечения безопасности оператора и оборудования, а также для полного использования его возможностей, снижения количества поломок и продления срока службы, для работы с оборудованием следует назначить 2-3 квалифицированных технических специалиста, способных эксплуатировать и обслуживать оборудование.

9. Вспомогательные материалы

● Технические характеристики термоклеящейся ленты: ширина 22 мм, толщина 105 г/м².2Внешний диаметр: 350 мм (макс.), внутренний диаметр: 50 мм, длина: 300 м/круг, температура плавления: 150-180 °C.

● Клей: животный клей (гелевый, шили-гель), характеристики: быстросохнущий.

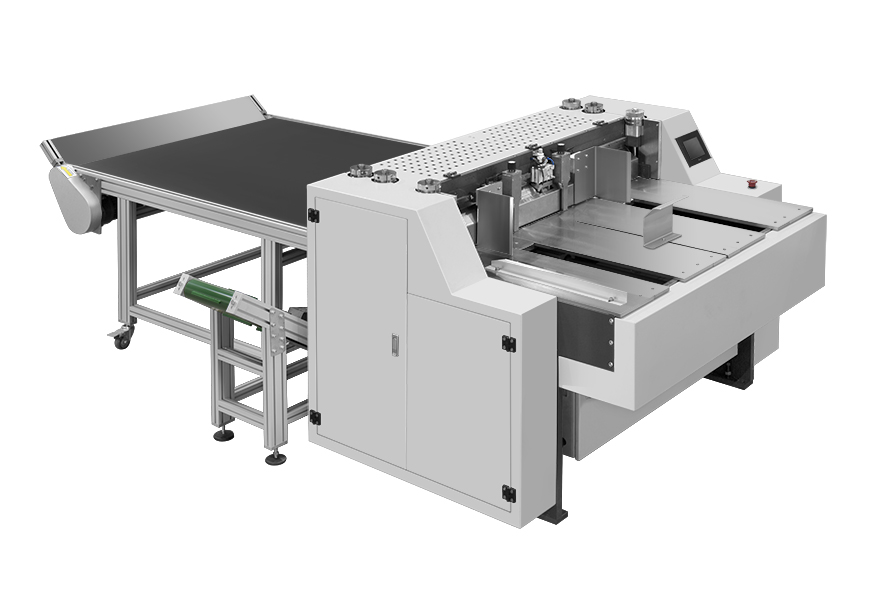

Дополнительный резак для картона FD-KL1300A

(Вспомогательное оборудование)

В основном он используется для резки таких материалов, как древесноволокнистые плиты, промышленный картон, серый картон и т. д.

Это необходимо для книг в твердом переплете, коробок и т. д.

1. Подача картона больших размеров вручную и картона малых размеров автоматически. Управление сервоприводом и настройка через сенсорный экран.

2. Пневматические цилиндры регулируют давление, обеспечивая удобную регулировку толщины картона.

3. Защитный чехол разработан в соответствии с европейским стандартом CE.

4. Использование системы концентрированной смазки, обеспечивающей простоту обслуживания.

5. Основная конструкция выполнена из чугуна, стабильна и не деформируется.

6. Дробилка измельчает отходы на мелкие кусочки и выгружает их с помощью конвейерной ленты.

7. Готовая продукция: с конвейерной лентой длиной 2 метра для сбора.

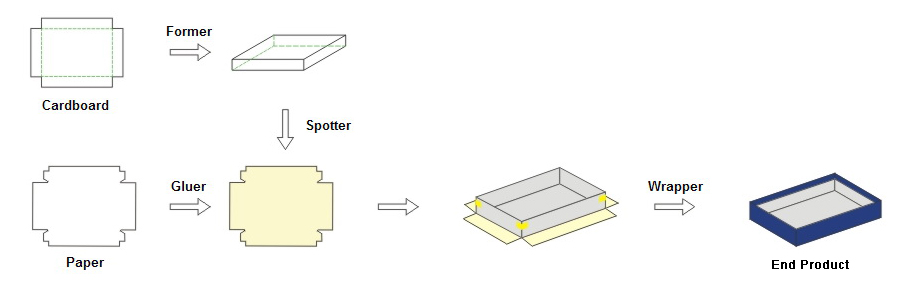

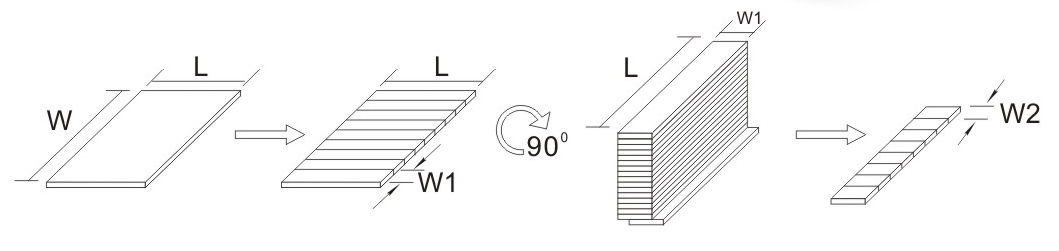

Производственный процесс:

Основной технический параметр:

| Модель | FD-KL1300A |

| ширина картона | Ширина ≤ 1300 мм, длина ≤ 1300 мм W1 = 100–800 мм, W2 ≥ 55 мм |

| Толщина картона | 1-3 мм |

| Скорость производства | ≤60 м/мин |

| Точность | ±0,1 мм |

| Мощность двигателя | 4 кВт/380 В, 3 фазы |

| Подача воздуха | 0,1 л/мин 0,6 МПа |

| Вес машины | 1300 кг |

| Размеры машины | Д3260×Ш1815×В1225 мм |

Примечание: Мы не предоставляем воздушный компрессор.

Автоматическая подача

В нем используется нижний подающий механизм, обеспечивающий непрерывную подачу материала. Возможна автоматическая подача листового материала малых размеров.

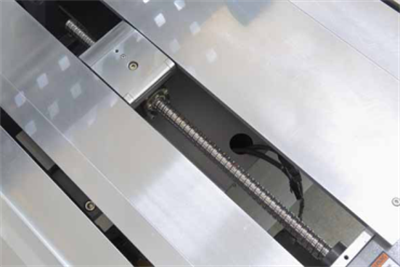

Сервоприводи Шариковый винт

Подача материала осуществляется с помощью шарикового винта, приводимого в движение сервомотором, что значительно повышает точность и упрощает регулировку.

8 комплектоввысокогоКачественные ножи

Используются круглые ножи из сплава, которые уменьшают истирание и повышают эффективность резки. Долговечные.

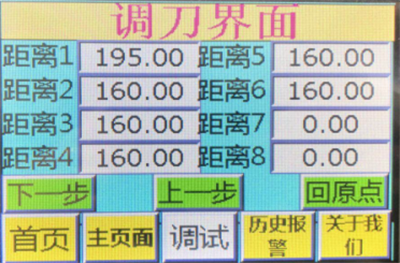

Автоматическая настройка расстояния до ножа

Расстояние между линиями резки можно установить с помощью сенсорного экрана. В соответствии с настройкой направляющая автоматически переместится в нужное положение. Измерения не требуются.

Защитное покрытие, соответствующее стандарту CE.

Защитный кожух разработан в соответствии со стандартом CE, что эффективно предотвращает сбои в работе и обеспечивает личную безопасность.

дробилка для отходов

Отходы будут автоматически измельчаться и собираться при резке большого листа картона.

Пневматическое устройство регулирования давления

Для регулирования давления используются пневматические баллоны, что снижает трудозатраты рабочих.

Сенсорный экран

Удобный интерфейс HMI обеспечивает легкую и быструю настройку. Включает автоматический счетчик, сигнализацию, настройку расстояния до ножа и переключение языка.