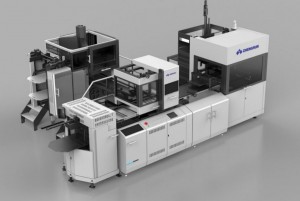

RB6040 Automatische doosmaker voor stijve dozen

(1) Automatische uitvoereenheid voor papierinvoer.

(2) Automatisch circulatie-, meng- en lijmsysteem voor smeltgel. (Optioneel apparaat: lijmviscositeitsmeter)

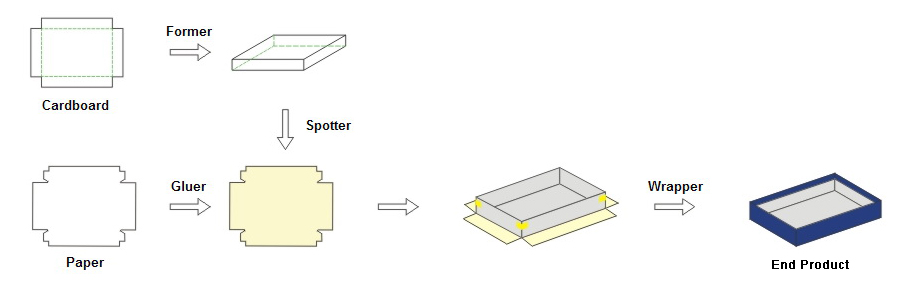

(3) Het automatisch transporteren van hete smeltlijmen voor het lijmen van papier, het snijden en het afwerken van de vier hoeken van de binnenste kartonnen doos in één proces.

(4) De vacuümzuigventilator onder de transportband kan voorkomen dat het gelijmde papier afwijkt.

(5) De gelijmde papieren en kartonnen binnendoos maakt gebruik van een hydraulisch-pneumatisch correctieapparaat om de juiste positie te bepalen. De correctiefout bedraagt ±0,5 mm.

(6) De doosvormeenheid kan automatisch dozen verzamelen en naar de vormeenheid transporteren op basis van de dozen die op de transportband worden aangevoerd.

(7) De doosvormeenheid kan continu dozen aanleveren, de zijkanten omwikkelen, de oren en papieren zijkanten vouwen en in één proces vormen.

(8) De hele machine maakt gebruik van een PLC, een foto-elektrisch detectiesysteem en een touchscreen-interface om automatisch dozen te vormen in één proces.

(9) Het kan automatisch de problemen diagnosticeren en dienovereenkomstig alarm slaan.

Gebruiksvriendelijke bedieningsinterface

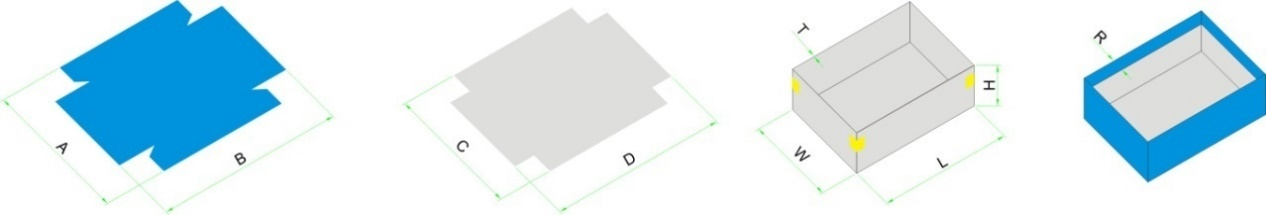

| Automatische doosmaker voor stijve dozen | |||

| 1 | Papierformaat (A×B) | Amin | 120 mm |

| Amax | 610 mm | ||

| Bmin | 250 mm | ||

| Bmax | 850 mm | ||

| 2 | Papierdikte | 100-200 g/m2 | |

| 3 | Dikte van het karton (T) | 1~3 mm | |

| 4 | Afmetingen van het eindproduct (doos)(B×L×H) | Wmin | 50 mm |

| Wmax | 400 mm | ||

| Lmin | 100 mm | ||

| Lmax | 600 mm | ||

| Hmin | 15 mm | ||

| Hmax | 150 mm | ||

| 5 | Formaat van gevouwen papier (R) | Rmin | 7 mm |

| Rmax | 35 mm | ||

| 6 | Precisie | ±0,50 mm | |

| 7 | Productiesnelheid | ≤35 vellen/min | |

| 8 | Motorvermogen | 10,35 kW/380 V 3-fasen | |

| 9 | Verwarmingsvermogen | 6 kW | |

| 10 | Machinegewicht | 6800 kg | |

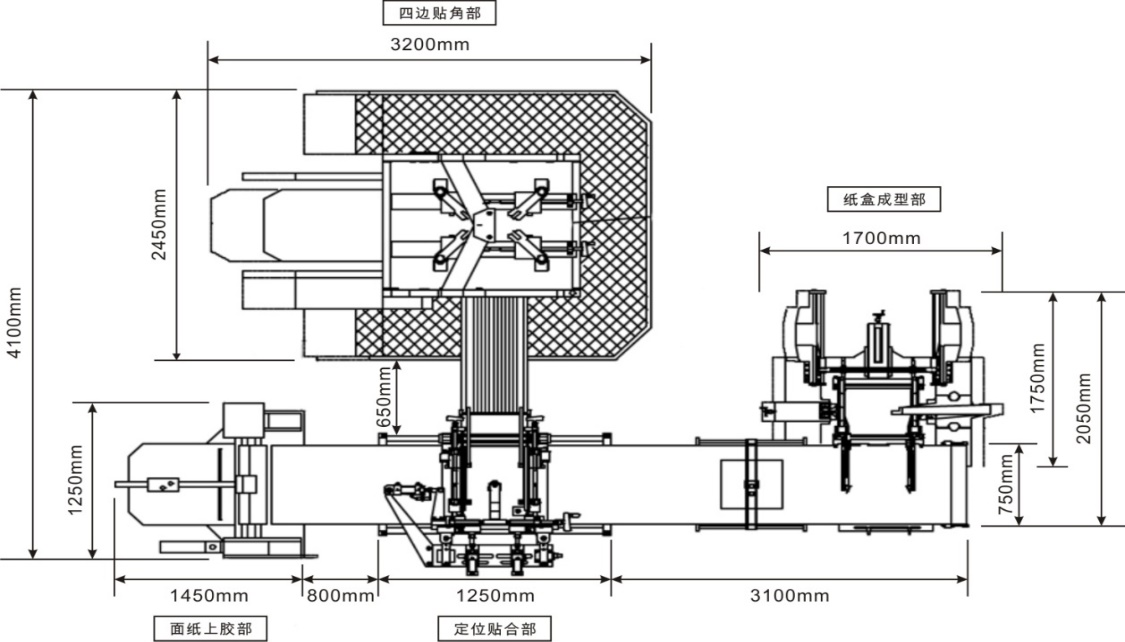

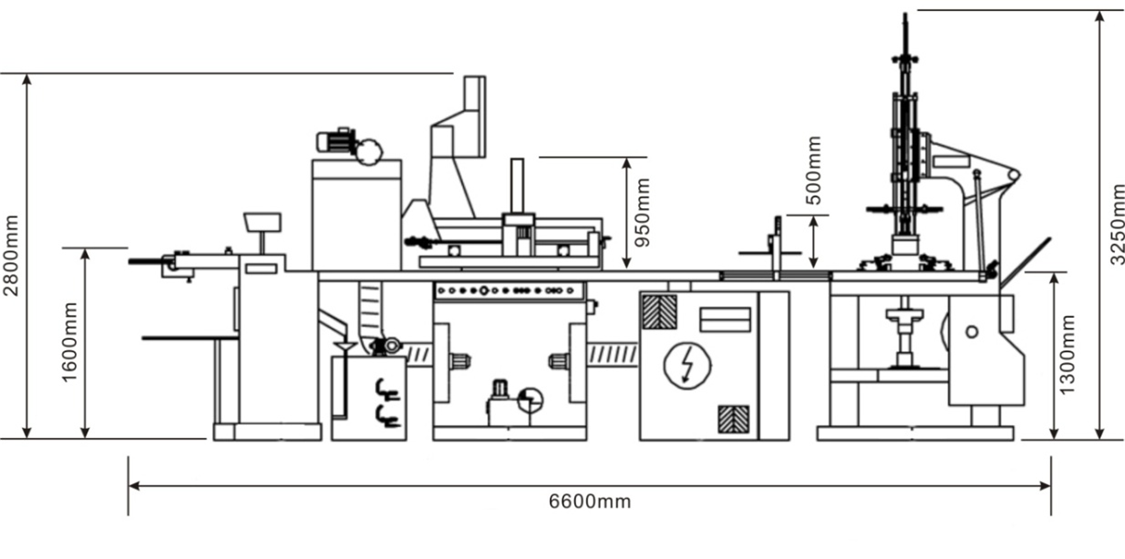

| 11 | Afmetingen van de machine | L6600×B4100×H3250mm | |

● De maximale en minimale afmetingen van de dozen zijn afhankelijk van de afmetingen en de kwaliteit van het papier.

● De productiecapaciteit is 35 dozen per minuut. De snelheid van de machine is echter afhankelijk van de afmetingen van de dozen.

● Positioneringsnauwkeurigheid: ±0,5 mm

● Stapelhoogte voor het karton: 1000 mm (max.)

● Papieren tape met smeltlijm, maximale diameter: 350 mm, binnendiameter: 50 mm

● Maximale stapelhoogte papier: 300 mm

● Inhoud geltank: 60L

● Werktijd voor een ervaren operator bij het overschakelen van het ene product naar het andere: 45 minuten

● Nettogewicht: 6800 kg

● Totaal vermogen: 16,35k

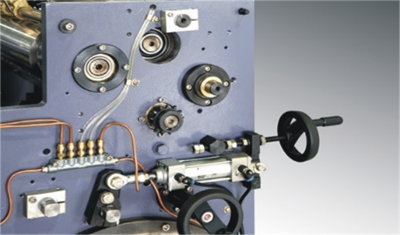

(1) Lijmapparaat (de papierlijmeenheid)

● De aanvoerunit en de transportband maken gebruik van een synchrone aanvoerunit met de lijmcilinder. De snelheid hiervan is instelbaar.

● Gemakkelijke aanpassing van de lijmdikte, voor een gelijkmatige verlijming van karton of papier, zowel links als rechts.

● De geltank heeft een constante temperatuur en kan automatisch mengen, filteren en lijmen in een circulatiesysteem.

● De geltank is voorzien van een snelwisselklep, waarmee de gebruiker de lijmcilinder binnen 3 tot 5 minuten snel kan reinigen.

● De verchroomde roestvrijstalen cilinder, de nieuwste technologie, is geschikt voor verschillende gels en kenmerkt zich door duurzaamheid.

(2) Voormalig (de vierhoekige kleefeenheid)

● De invoerunit voert de kartonnen dozen automatisch aan. De kartonnen dozen kunnen tot een hoogte van 1000 mm worden gestapeld.

● De automatische transportband, snijder en vierhoekige lijmmachine voor smeltlijmtape

● Automatisch alarm bij afwezigheid van smeltlijmtape

● Automatische transportband verbonden met de quad-steun en de positioneringseenheid.

● De kartoninvoer kan de werking automatisch bewaken in overeenstemming met de gekoppelde machines.

(3) Spotter (de positionerings-stick-eenheid)

● De vacuümventilator onder de transportband voorkomt dat het verlijmde papier afwijkt.

● Geïmporteerde foto-elektrische monitor met hogere precisie

● De hydraulisch-pneumatische gelijkrichter reageert sneller en nauwkeuriger.

(4) Wikkelmachine (de doosvormende eenheid)

● De transportband en de doosvormeenheid voor de automatische doosvormmachine worden door een computer aangestuurd.

● Doorlopend aanvoersysteem voor dozen, wikkelen van de zijkanten, vouwen van de oren en de papieren zijkant, en het vormen van de dozen in één proces.

● Veilige bediening en beveiliging

De corresponderende relatie tussen de specificaties:

W+2H-4T≤C(Max)

L+2H-4T≤D(Max)

A(Min)≤W+2H+2T+2R≤A(Max)

B(Min)≤L+2H+2T+2R≤B(Max)

1. Eisen voor de grond

De machine moet op een vlakke en stevige ondergrond worden geplaatst die voldoende draagvermogen heeft (ongeveer 500 kg/m²).2Rondom de machine moet voldoende ruimte zijn voor bediening en onderhoud.

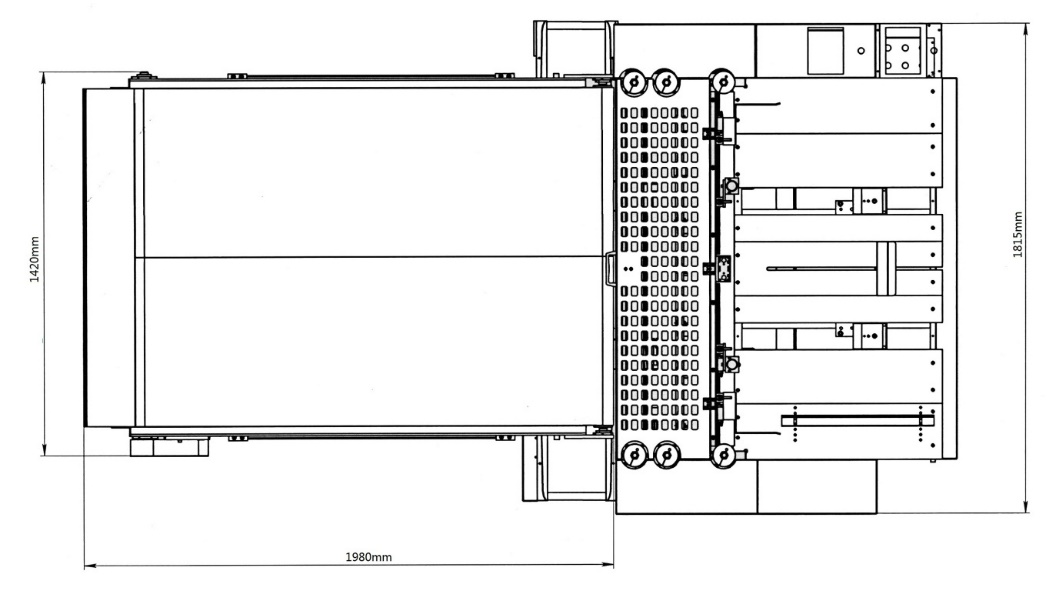

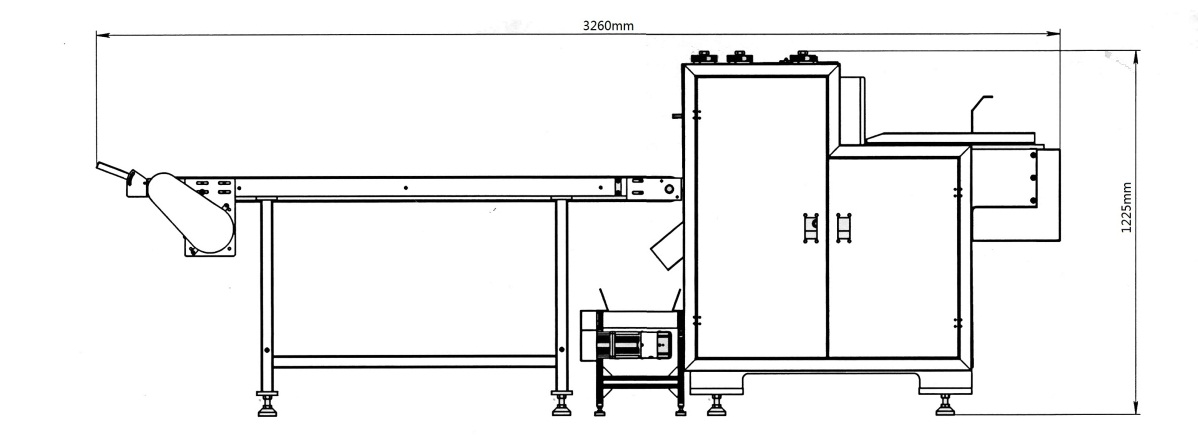

2. Grootte

3. Omgevingsomstandigheden

● Temperatuur: de omgevingstemperatuur moet rond de 18-24°C worden gehouden (in de zomer moet de airconditioning aan staan).

● Luchtvochtigheid: De luchtvochtigheid moet rond de 50-60% worden gehouden.

● Verlichting: meer dan 300 LUX, zodat de fotocellen naar behoren kunnen functioneren.

● Uit de buurt blijven van olie, gas, chemicaliën, zure, alkalische, explosieve en ontvlambare stoffen.

● Om te voorkomen dat de machine trilt en schudt en zich in de buurt bevindt van elektrische apparatuur met een hoogfrequent elektromagnetisch veld.

● Om te voorkomen dat het direct aan de zon wordt blootgesteld.

● Om te voorkomen dat het direct door de ventilator wordt weggeblazen.

4. Eisen aan materialen

● Papier en karton moeten altijd plat bewaard worden.

● Het papierlamineren moet aan beide zijden elektrostatisch worden uitgevoerd.

5. De kleur van het gelijmde papier is gelijk aan of vergelijkbaar met die van de transportband (zwart), en er moet een andere kleur lijmtape op de transportband worden geplakt.

6. De voeding: 3-fasen 380V/50Hz (soms kan dit 220V/50Hz of 415V/Hz zijn, afhankelijk van de feitelijke omstandigheden in verschillende landen).

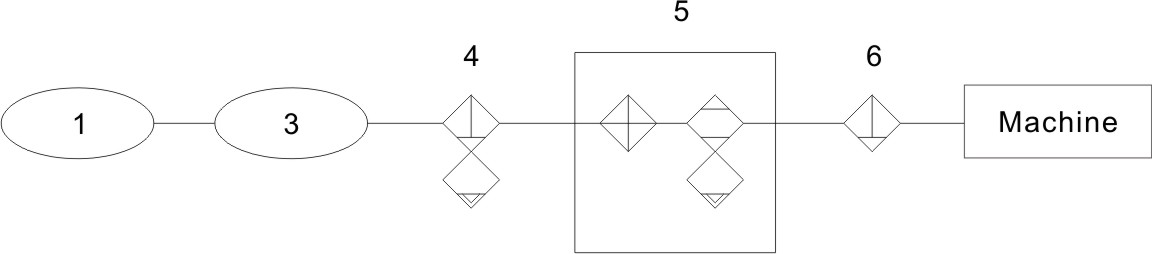

7. De luchttoevoer: 5-8 atmosfeer (luchtdruk), 10 l/min. Een slechte luchtkwaliteit leidt voornamelijk tot problemen voor de machines. Het vermindert de betrouwbaarheid en levensduur van het pneumatische systeem aanzienlijk, wat kan resulteren in grotere verliezen of schade die de kosten en het onderhoud van een dergelijk systeem enorm kunnen overstijgen. Daarom is het van essentieel belang om te beschikken over een hoogwaardig luchttoevoersysteem en de bijbehorende componenten. De volgende luchtzuiveringsmethoden dienen slechts ter referentie:

| 1 | Luchtcompressor |

| |

| 3 | Luchttank | 4 | Hoofdpijpleidingfilter |

| 5 | Koelvloeistofdroger | 6 | Olienevelafscheider |

● De luchtcompressor is geen standaardonderdeel van deze machine. Deze machine wordt niet geleverd met een luchtcompressor. Deze dient door de klant zelf aangeschaft te worden.

● De functie van de luchttank:

a. Om de warmere lucht die uit de luchtcompressor komt en via de luchttank naar buiten stroomt, gedeeltelijk af te koelen.

b. Om de druk te stabiliseren die de actuatorelementen aan de achterzijde gebruiken voor de pneumatische elementen.

● Het belangrijkste pijpleidingfilter dient om olieresten, water en stof etc. uit de perslucht te verwijderen, teneinde de efficiëntie van de droger in het volgende proces te verbeteren en de levensduur van het precisiefilter en de droger te verlengen.

● Een koelvloeistofdroger filtert en scheidt het water of vocht in de perslucht die door de koeler, de olie-waterafscheider, de luchttank en het hoofdfilter in de leidingen is verwerkt, nadat de perslucht is afgevoerd.

● De olienevelafscheider filtert en scheidt het water of vocht in de perslucht die door de droger wordt verwerkt.

8. Personeel: Om de veiligheid van de bediener en de machine te waarborgen, de prestaties van de machine optimaal te benutten, problemen te minimaliseren en de levensduur te verlengen, dienen 2-3 bekwame technici met expertise in het bedienen en onderhouden van machines te worden aangewezen voor de bediening van de machine.

9. Hulpmaterialen

● Specificaties van de smeltlijmtape: Breedte 22 mm, Dikte 105 g/m²2Buitendiameter: 350 mm (max.), binnendiameter: 50 mm, lengte: 300 m/cirkel, smeltpunt: 150-180 °C

● Lijm: dierlijke lijm (gel, Shili-gel), specificatie: sneldrogend.

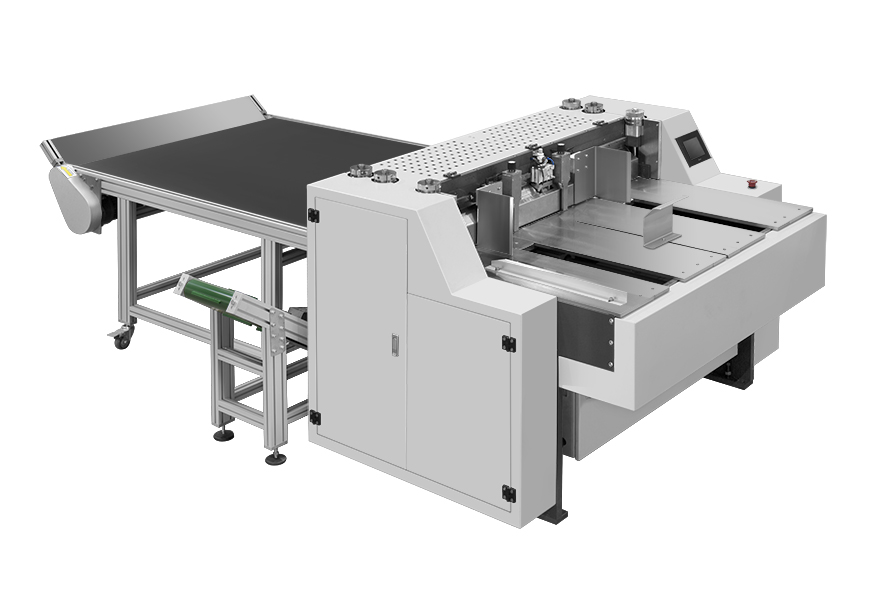

Optionele FD-KL1300A kartonsnijder

(Hulpapparatuur)

Het wordt voornamelijk gebruikt voor het snijden van materialen zoals hardboard, industrieel karton, grijs karton, enz.

Het is nodig voor gebonden boeken, dozen, enz.

1. Handmatige invoer van grote kartonnen dozen en automatische invoer van kleine kartonnen dozen. Servogestuurd en instelbaar via touchscreen.

2. Pneumatische cilinders regelen de druk, waardoor de dikte van het karton eenvoudig kan worden aangepast.

3. De veiligheidskap is ontworpen volgens de Europese CE-norm.

4. Gebruik het geconcentreerde smeersysteem, dat gemakkelijk te onderhouden is.

5. De hoofdstructuur is gemaakt van gietijzer, stabiel en buigt niet door.

6. De vergruizer snijdt het afval in kleine stukjes en voert deze via een transportband af.

7. Afgewerkte productie-output: met een 2 meter lange transportband voor het verzamelen.

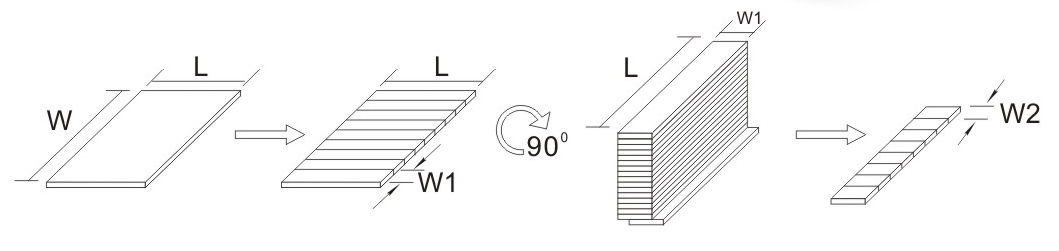

Productieproces:

Belangrijkste technische parameter:

| Model | FD-KL1300A |

| Kartonbreedte | Breedte ≤ 1300 mm, lengte ≤ 1300 mm W1=100-800mm, W2≥55mm |

| Kartondikte | 1-3 mm |

| Productiesnelheid | ≤60 m/min |

| Precisie | +-0,1 mm |

| Motorvermogen | 4 kW/380 V 3-fasen |

| Luchttoevoer | 0,1 l/min 0,6 MPa |

| Machinegewicht | 1300 kg |

| Afmetingen van de machine | L3260×B1815×H1225mm |

Opmerking: Wij leveren geen luchtcompressor.

Automatische invoer

Het maakt gebruik van een onderaanvoermechanisme dat het materiaal continu aanvoert. Het is geschikt voor het automatisch aanvoeren van kleine plaatafmetingen.

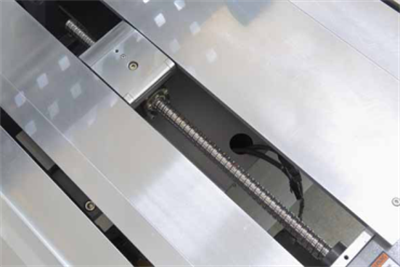

ServoEn Kogelschroef

De aanvoersystemen worden aangestuurd door een kogelspindel, aangedreven door een servomotor, wat de precisie aanzienlijk verbetert en de afstelling vereenvoudigt.

8 setsvan HoogKwaliteitsmessen

Gebruik ronde messen van een legering die slijtage verminderen en de snij-efficiëntie verbeteren. Duurzaam.

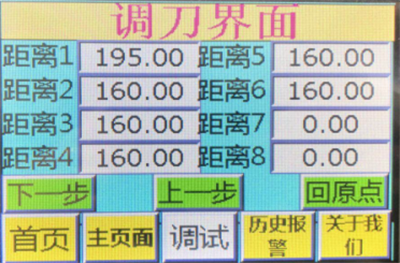

Automatische mesafstandinstelling

De afstand tussen de snijlijnen kan via het touchscreen worden ingesteld. De geleider beweegt automatisch naar de gewenste positie, afhankelijk van de instelling. Meten is niet nodig.

CE-gecertificeerde veiligheidsafdekking

De veiligheidskap is ontworpen volgens de CE-norm, waardoor onbedoelde werking effectief wordt voorkomen en de persoonlijke veiligheid wordt gewaarborgd.

Afvalvergruizer

Het afval wordt automatisch vermalen en opgevangen tijdens het snijden van het grote kartonvel.

Pneumatisch drukregelapparaat

Gebruik persluchtcilinders voor de drukregeling, waardoor de werkdruk voor de werknemers afneemt.

Touchscreen

De gebruiksvriendelijke HMI maakt aanpassen eenvoudig en snel. Met automatische teller, alarm, instelling van de mesafstand en taalschakelaar.