R18 સ્માર્ટ કેસ મેકર

નોન-સ્ટોપ કાપડ ફીડર:તે ૧૨૦-૩૦૦ ગ્રામના કાપડ માટે લાગુ પડે છે. તે મશીન બંધ કર્યા વિના કાપડને ગંજી શકે છે. પરિણામે તે ઉત્પાદન કાર્યક્ષમતામાં સુધારો કરી શકે છે.

નોન-સ્ટોપ બોર્ડ ફીડર:તે ૧-૪ મીમી જાડાઈના બોર્ડ માટે લાગુ પડે છે. તે મશીન બંધ કર્યા વિના બોર્ડને ખરેખર સ્ટેક કરી શકે છે, જે ઉત્પાદન કાર્યક્ષમતાને અસર કરશે નહીં.

મોટા વ્યાસનું ગ્લુઇંગ રોલર:તેમાં બિલ્ટ-ઇન વોટર સર્ક્યુલેશન હીટિંગ સિસ્ટમ છે, તેથી તે રબર રોલર્સને સમાન રીતે ગરમ કરી શકે છે, જેના કારણે તેમનું તાપમાન સતત રહે છે. પરિણામે, તેઓ સાઉન્ડ ગુંદર સ્નિગ્ધતા સાથે સામગ્રી પર સમાન અને પાતળા રીતે જેલ કોટ કરી શકે છે (કારણ કે ગુંદરને તાપમાનની વધુ જરૂર હોય છે).

ગ્લુઅર માટે ગરમ કરી શકાય તેવી સહાયક પ્લેટ:મશીન ચાલુ હોય ત્યારે પ્લેટ ગ્લુઇંગમાં મદદ કરવા માટે ઉપર ઉઠશે.

મશીન બંધ થાય ત્યારે ગુંદર ચોંટી ન જાય તે માટે તે નીચે મુકાશે. પરંપરાગત મશીનની તુલનામાં, તે વધુ વૈજ્ઞાનિક રીતે રચાયેલ છે.

કાપડ સાઇડ ગાર્ડ-એડજસ્ટર:ગ્લુઇંગ કરતા પહેલા, કાપડને સંતુલિત રીતે ખવડાવી શકાય તેની ખાતરી કરવા માટે, આગળના ગાર્ડ-એડજસ્ટર અને બાજુના ગાર્ડ-એડજસ્ટર દ્વારા કાપડની ચકાસણી કરવામાં આવશે.

સંકલિત ગુંદર-ઉકેલવાનું બોક્સ:તે ગરમ થવા માટે બાહ્ય સ્તરની અંદર પાણીનો ઉપયોગ કરે છે, જ્યારે ગુંદર આંતરિક સ્તરની અંદર ઓગળી જાય છે. આખા રબર બોક્સને દૂર કરી શકાય છે, જે તેને સાફ કરવાનું સરળ બનાવે છે. બહારના સ્તરમાં પાણીનું સ્તર આપમેળે મોનિટર કરી શકાય છે. જો પાણીનું સ્તર ઓછું હોય તો તે એલાર્મ કરી શકે છે જેથી તેને બળી ન જાય. આ ઓટોમેટિક ગ્લુ સ્નિગ્ધતા ઉપકરણ જેલ સ્નિગ્ધતાનું આપમેળે નિરીક્ષણ પણ કરી શકે છે અને પાણી ઉમેરી શકે છે.

એર-કૂલિંગ ડિવાઇસ:કાપડને ગ્લુઇંગ કર્યા પછી, એર-કૂલિંગ ડિવાઇસ દ્વારા, કાપડ અને બોર્ડના બંધનને સુનિશ્ચિત કરવા માટે ગુંદરને હાઇ-સ્પીડ ચીકણું બનાવો. (વૈકલ્પિક ઉપકરણ)

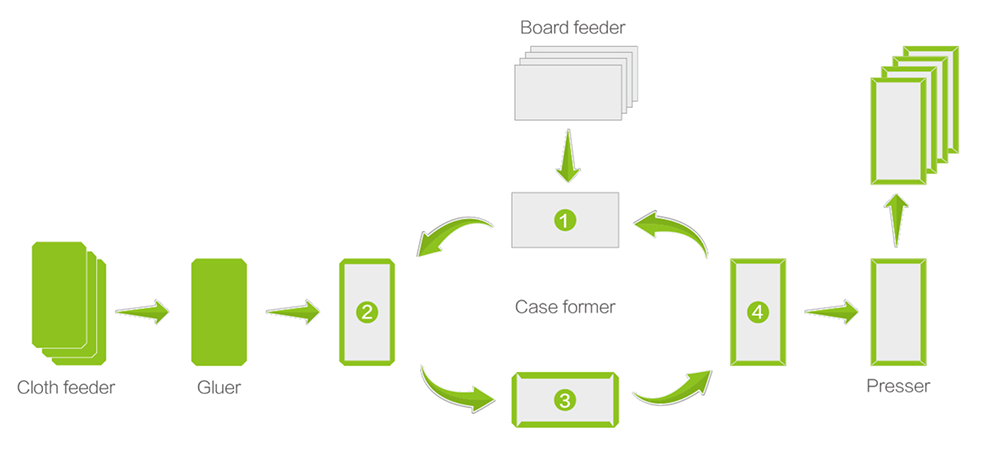

૩૬૦-ડિગ્રી ફરતી ચાર-સ્થિતિ પદ્ધતિ:એક સ્ટેશન બોર્ડને શોષી લે છે, એક સ્ટેશન બોર્ડને કાપડ પર ચોંટાડે છે, એક સ્ટેશન લાંબી બાજુને વીંટાળે છે અને ખૂણાઓને પિંચ કરે છે, અને એક સ્ટેશન ટૂંકી બાજુઓને વીંટાળે છે, અને ચાર સ્ટેશનો સુમેળમાં કાર્ય કરે છે. (શોધ પેટન્ટ)

બોર્ડ સક્શન ડિવાઇસ:આ એક તદ્દન નવી પેટન્ટ ડિઝાઇન છે. કેસની પહોળાઈ બોલ સ્ક્રુ દ્વારા ગોઠવવામાં આવે છે, જ્યારે કેસની લંબાઈ સ્લાઇડિંગ ગ્રુવમાં ડિઝાઇન કરવામાં આવે છે. જ્યારે તે ખેંચાય છે અને ખસેડે છે ત્યારે સ્થિતિ ગોઠવવામાં આવે છે. (યુટિલિટી મોડેલ પેટન્ટ)

સાઇડ-રેપિંગ મિકેનિઝમ:લંબાઈ અને પહોળાઈને આપમેળે ગોઠવવા માટે સર્વો મોટરનો ઉપયોગ કરો. તે નીચા ત્રાંસી દબાણવાળી પ્લેટમાં બાજુ લપેટીને ડિઝાઇન કરવામાં આવ્યું છે, જે ખાલી બાજુ ન હોવાને કારણે ઉત્પાદનને વધુ નજીક બનાવે છે.

મોટા વ્યાસનું પ્રેસિંગ રોલર:પ્રેસિંગ રોલર એ મોટા વ્યાસ અને દબાણનો રબર રોલર છે. તેથી તે ખાતરી કરી શકે છે કે તૈયાર ઉત્પાદનો પરપોટા વિના સરળ છે.

મશીને ડેટાનું રિમોટલી મોનિટરિંગ કરવા અને ખામીઓ શોધવા માટે મોશન કંટ્રોલર અને સર્વો મોટો કંટ્રોલર અપનાવ્યું (જો મશીન મુશ્કેલીમાં હોય, તો સોફ્ટવેર સિસ્ટમ ખરેખર ઓપરેટરને વેચાણ પછીના સેવા કર્મચારીઓની જાણ કરશે) અને સોફ્ટવેરને અપડેટ કરશે.

તે ફેક્ટરી ERP સિસ્ટમ્સને ઝડપથી ઍક્સેસ કરી શકે છે. ઉત્પાદન અને ખામી વગેરેનો ડેટા સિસ્ટમમાં પ્રવેશી શકે છે.

મશીનનું હાઉસિંગ વધુ સુંદર અને સુરક્ષિત છે.

| કેસનું કદ (ખુલ્લો કેસ L*W) | માનક | ન્યૂનતમ 200*100 મીમી |

| મહત્તમ. ૮૦૦*૪૫૦ મીમી | ||

| ગોળાકાર ખૂણો | ન્યૂનતમ 200*130 મીમી | |

| મહત્તમ. ૫૫૦*૪૫૦ મીમી | ||

| નરમ કરોડરજ્જુ | ન્યૂનતમ 200*100 મીમી | |

| મહત્તમ 680*360 મીમી | ||

| કાપડ | પહોળાઈ | ૧૩૦-૪૮૦ મીમી |

| લંબાઈ | ૨૩૦-૮૩૦ મીમી | |

| જાડાઈ | ૧૨૦-૩૦૦ ગ્રામ/મી*૨ | |

| બોર્ડ | જાડાઈ | ૧-૪ મીમી |

| યાંત્રિક ગતિ | 38 ચક્ર/મિનિટ સુધીચોખ્ખી ઉત્પાદન ગતિ કદ, સામગ્રી વગેરે પર આધાર રાખે છે. | |

| કુલ શક્તિ | 24kw (હીટર પાવર 9kw સહિત) | |

| મશીનનું કદ (L*W*H) | ૪૬૦૦*૩૩૦૦*૧૮૦૦ મીમી | |

| કન્ટેનરનું કદ | ૪૦-ઇંચનું કન્ટેનર | |