GW Präzisions-Blechschneidemaschine S140/S170

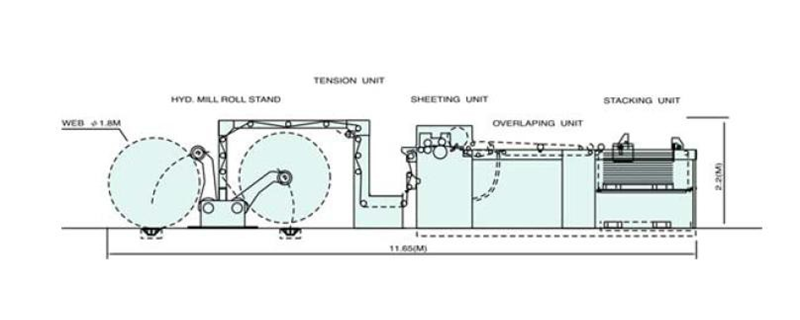

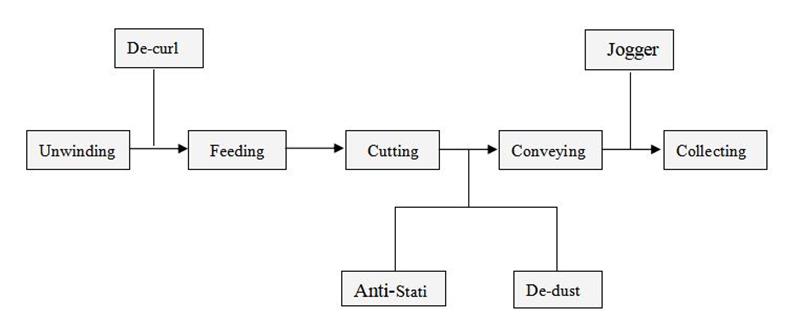

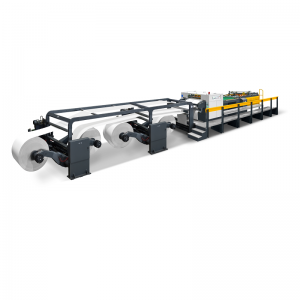

Gemäß den technischen Daten von GW Products werden die Maschinen hauptsächlich für die Papierbogenverarbeitung in Papierfabriken, Druckereien usw. eingesetzt. Der Hauptprozess umfasst: Abwickeln – Schneiden – Fördern – Sammeln.

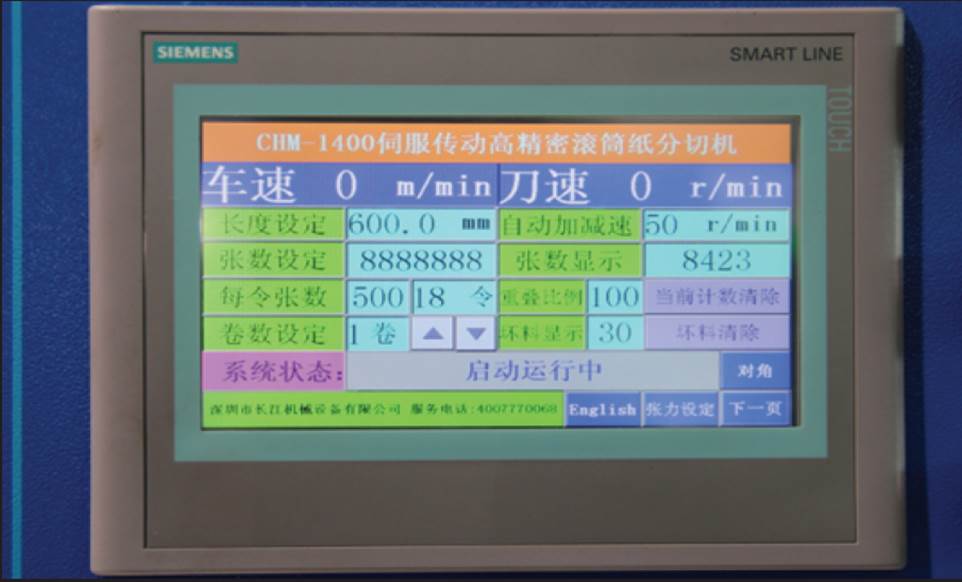

1. Die Siemens-Touchscreen-Steuerung dient zur Einstellung und Anzeige von Bogengröße, Anzahl, Schnittgeschwindigkeit, Überlappung beim Auslegen und weiteren Parametern. Die Touchscreen-Steuerung arbeitet mit einer Siemens-SPS zusammen.

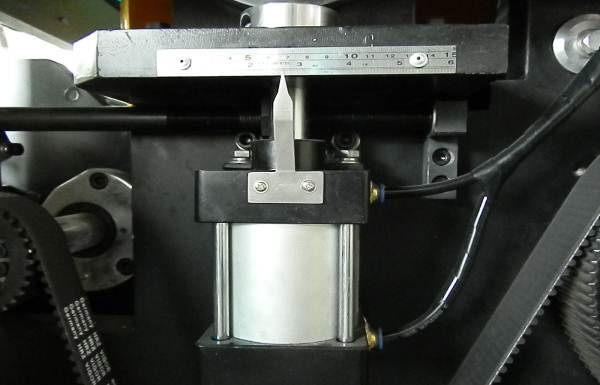

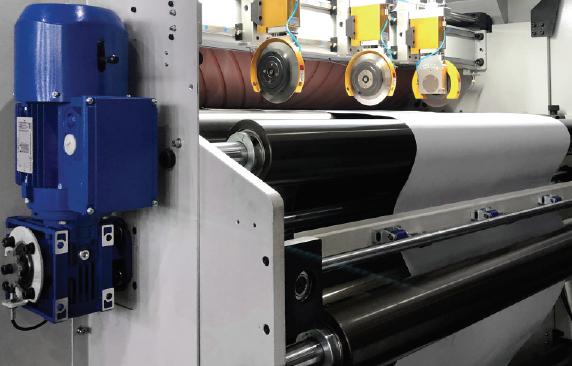

2. Drei Schneideinheiten vom Scherentyp ermöglichen schnelles, gleichmäßiges und kraftloses Trimmen und Schneiden mit schneller Verstellung und Arretierung. Der hochsteife Messerhalter ist für Hochgeschwindigkeits-Schneidgeschwindigkeiten von 300 m/min geeignet.

3. Das Schnell-/Langsamförderband wird durch den stufenlosen Frequenzumrichter gesteuert, der die Messergeschwindigkeit automatisch erfasst und die Bandgeschwindigkeit entsprechend anpasst, sodass das Papier perfekt überlappt werden kann.

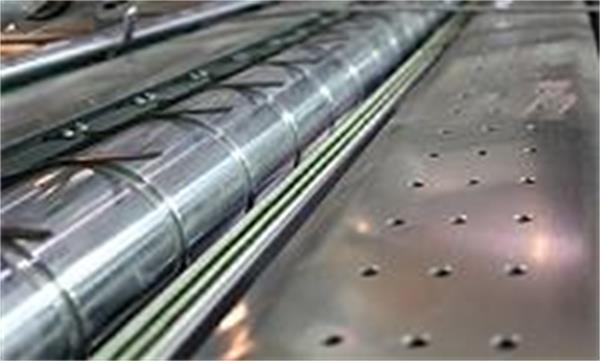

4. Die obere Messerwalze ist nach britischem Vorbild gefertigt, um Belastung und Geräuschentwicklung beim Papierschneiden effektiv zu reduzieren und die Lebensdauer des Schneidwerks zu verlängern. Sie ist präzisionsgefertigt, aus Edelstahl geschweißt und wird auch bei hohen Drehzahlen dynamisch ausgewuchtet.

Der untere Werkzeugsitz besteht aus einteilig gegossenem Gusseisen, das anschließend präzisionsbearbeitet wird und eine gute Stabilität aufweist.

Die aktive Walzenoberfläche ist mit Dehnungslinien versehen, und der Zylinder dient zur Steuerung des Drucks und der Papierklemmung des Walzenkörpers.

Das Rotationsschneidmesser ist aus speziellem legiertem Stahl präzisionsgefertigt und zeichnet sich durch eine lange Lebensdauer und einfache Klingenverstellung aus.Die Sicherheitsabdeckung schaltet sich beim Öffnen automatisch ab und gewährleistet so die Sicherheit.

| Modell | GW-S140/S170 |

| 1. Art des Schneidens | Oberes Messer drehbar, unteres Messer feststehend |

| 2. Papiergewicht | 60-550 g/m² |

| 3..Spulendurchmesser | Max. 1800 mm |

| 4. Fertige Breite | Max. 1400 mm/1700 mm |

| 5. Fertige Blechlänge | Min. 450 – Max. 1650 mm |

| 6. Anzahl der zu schneidenden Rollen | 2 Rollen |

| 7. Schnittgenauigkeit | ±0,3 mm |

| 8. Maximale Schnittgeschwindigkeit | 350 Schnitte/min |

| 9. Maximale Schnittgeschwindigkeit | 300 m/min |

| 10. Stapelhöhe bei Anlieferung | 1500 mm |

| 11. Anforderung an den Luftdruck | 0,8 MPa |

| 12. Spannung | Wechselstrom 380 V/220 V x 50 Hz |

| 13. Hauptmotorleistung: | 11 kW |

| 13. Ausgabe | Die tatsächliche Ausbeute hängt vom Material, dem Gewicht des Papiers und dem richtigen Verarbeitungsprozess ab. |

| 1. | Abwickelständer mit zwei Positionen, wellenlos, schwenkbarem Arm |

| 2. | Mittelschlitz- und Abfallkantensammelsystem |

| 3. | Hochpräziser Einzelrotations-Blechschneider |

| 4. | Rechtwinkligkeits-Einstellsystem |

| 5. | System zur statischen Entladung |

| 6. | Papierfördersystem |

| 7. | Automatisches Zähl- und Etiketteneinführungsgerät |

| 8. | Liefer- und Auto-Jogging-System |

| 9. | Antriebsmotorsystem |

| 10. | Antriebsmotorsystem |

| 11. | Motorisierter Doppellockenwickler |

| 12. | Automatische Spannungsregelung |

| 13. | Auto-EPC (Edge Paper Control) |

1. Abwickelständer mit zwei Positionen, wellenlos und schwenkbar

1) Maximaler Rollendurchmesser: 1800 mm

2) Maximale Rollenbreite: 1400 mm/1700 mm

3) Mindestrollenbreite: 500 mm

4) Kerngröße: 3"6"12"

5) Hydraulischer Antrieb: 3,5 kW

6) Der Clip-Arm bewegt sich hydraulisch vorwärts oder rückwärts.

7) Der Clip-Arm wird hydraulisch nach oben oder unten bewegt.

8) Pneumatisches Bremssystem

9) Tanzrolle mit zugehöriger Klammer

2. Mittleres Schlitz- und Abfallkantensammelsystem

1) Verstellbares Schneidmesser und Abluftrohr für die Abfallkante auf beiden Seiten

2) Oberer Schlitzer: Höhenverstellbar, Schnittbreite manuell einstellbar

3) Bodenschlitzer: Die Schlitzer sind fest montiert, die Schnittbreite kann manuell eingestellt werden.

4) Absauggebläse für Schnittabfälle: angetrieben von einem 1,5-kW-Motor

5) Y-förmiges Sammelrohr für Abflusskanten

3. Hochpräziser Einzelrotations-Blechschneider

1) Das obere Rotationsmesser verwendet ein Schneidverfahren nach britischer Art, um Geräusche und Belastung zu reduzieren und die Lebensdauer des Messers zu verlängern.

2) Unteres Werkzeug Werkzeugschürze rechtzeitig gegossen, dann verarbeitet, mit der Eigenschaft der Stabilität.

3) Hauptantriebswalze: gekörnte Oberfläche, gesteuert durch den Luftdruck zur Papierklemmung

4. Rechtwinkligkeits-Einstellsystem

1) Typ: Werkzeugschürze nach britischer Art befestigt, für höhere Effizienz.

2) Kontrollmethode: Rechtwinkligkeit des Papiers gemäß Kalibrierung mittels Messlatte.

5. System zur statischen Entladung

1) Typ: Antistatische Leiste, kann statische Aufladung in Blechen eliminieren.

6. Papierfördersystem

1) Typ: Horizontale Förderung mit mehreren Stufen zum bequemen Zählen und Stapeln (hocheffiziente Staubabscheider)

2) Die erste Förderstufe zum schnellen Trennen des Schneidepapiers

3) Zweite Förderstufe: Transport von papierähnlichen Fliesen mit niedriger Geschwindigkeit, Steuerung einzeln oder über ein Verbundsystem.

4) Die Förderstufe verfügt über eine verfeinerte Trennvorrichtung, die die Stabilität erhöht und ein Abweichen des Papiers verhindert.

7. Siemens SPS, INVT Servo-Treiber und Motor, Schneider-Frequenzumrichter, importierte elektrische Komponenten

8. Automatisches Zähl- und Etiketteneinführungsgerät

1) Typ: Nach dem genauen Zählen einfügen

2) Funktion:

A. Nach Eingabe der Anzahl der Papierstücke in das HMI,

Dann kann es gemäß den Anforderungen funktionieren.

B. Nachfüllpackung für defektes Produkt

9. Liefer- und Auto-Jogging-System

1) Typ: Senkt sich automatisch ab, wenn sich das Papier bis zu einer bestimmten Höhe stapelt.

2) Höhe des Papierstapels

3) Größe des fertigen Papiers

4) Gewicht des Staplers

5) Jogger: Max. 1500 mm, B=1400 mm, L=1450 mm, 2500 kg, Dynamischer Jogger für vorne und an beiden Seiten; verstellbare Heckklappe.

10. Motorisierter Doppellockenwickler

Dieser neu entwickelte Entkräuselungsapparat kann dickes Papier glätten.

mit einem deutlich besseren Ergebnis als der herkömmliche Lockenwickler

System, das es dieser Maschine ermöglicht, praktisch dicke Dicken zu verarbeiten

Karton bis 1000 g/m²

11. Auto-EPC (Edge Paper Control)

Präzisions-Sensordüse, die leicht verfügbar und empfindlich ist

Fast erkennt verschiedene Weblinien für EPC-Systeme.

12. Automatische Spannungsregelung

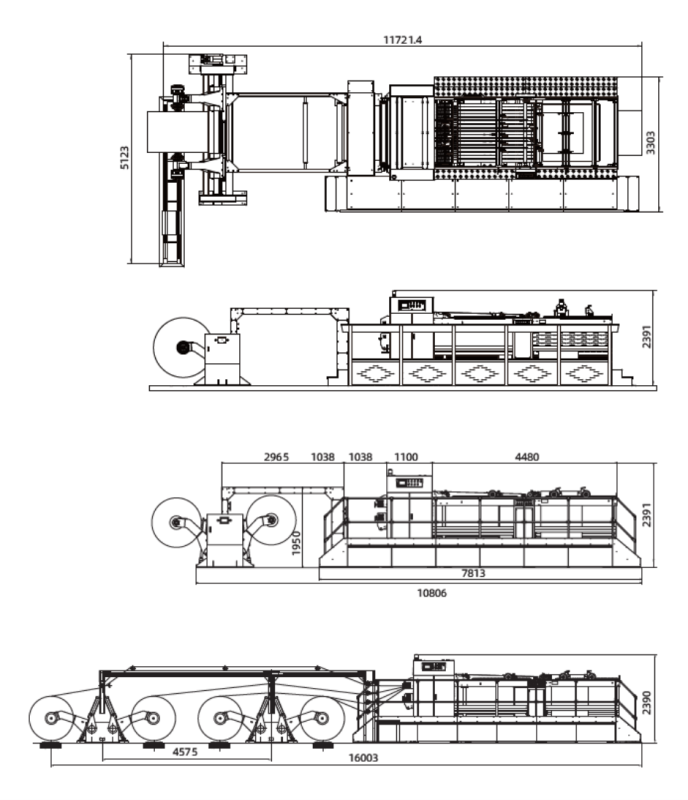

Geben Sie den Papierrollendurchmesser und das Papiergewicht über den Touchscreen ein; die Spannung wird automatisch vom Computer geregelt. Abbildung eines Bahnführungssystems für 4 Rollen.

13. Antriebsmotorsystem

1) Wechselstrom-Servomotor für die Rückgewinnungsklinge2) Wechselstrommotor für Förderpapier3) Wechselrichtermotor für das zweite Förderband4) Wechselstrommotor für das Heben und Senken des Staplers5) Wechselstrommotor für Frontjogger6) Wechselstrommotor für Windmühle zur Abfallsammlung am Rand7) Wechselstrommotor für Abwickelständer

| 1. | HCT-Klinge |

| 2. | Pneumatischer Längsteiler |

| 3. | 2000 mm Schnittlänge |

| 4. | 1650 mm Pfahlhöhe |

| 5. | Staubentfernung |

| 6. | Cursorverfolgung |

| 7. | Redundantes Sicherheitssteuerungs- und Verriegelungssystem |

1. HCT-Klinge

2. Pneumatische Schneidemaschine

3. 2000 mm Schnittlänge

4. 1650 mm Pfahlhöhe

5. Staubentfernung

6. Cursorverfolgung

7. Redundantes Sicherheitssteuerungs- und Verriegelungssystem

| TEILNAME | MARKE | URSPRUNGSLAND |

| Lager | NSK/HRB | Japan/China |

| Servotreiber | INVT | China |

| Relais | IDEC | Japan |

| SPS | Siemens | Deutschland |

| Frequenzumrichter | INVT | China |

| Frequenzumrichter | INVT | China |

| Servomotor | INVT | China |

| Thermo-Layout | TAIAN | Taiwan |

| Schaltnetzteil | MW | Taiwan |

| Monitor | Siemens | Deutschland |

| AC-Contacor | TAIAN | Taiwan |

| Wechselrichtermotor | Siemens | Deutschland |

| Pneumatische Steuerung | SMC | Japan |

| Schutzschalter | LS | Korea |

| Näherungsschalter | FOTEK | Taiwan |

| Zahnriemen | OPIT | Deutschland |

| Fließband | Sampla | Joint Venture |

| Motor | WANSHSIN | Taiwan |

2-Spulen-Abwickler

4-Spulen-Abwickler

Durch die Zusammenarbeit mit weltweit führenden Partnern betreibt die Guowang Group (GW) ein Joint Venture mit einem deutschen Partner und ist am globalen OEM-Projekt von KOMORI beteiligt. Basierend auf fortschrittlicher deutscher und japanischer Technologie sowie über 25 Jahren Erfahrung bietet GW kontinuierlich die besten und effizientesten Weiterverarbeitungslösungen.

GW setzt auf fortschrittliche Produktionslösungen und den 5S-Managementstandard. Von Forschung und Entwicklung über Einkauf, Bearbeitung, Montage und Inspektion wird jeder Prozess strikt nach höchsten Standards durchgeführt.

GW investiert umfassend in CNC-Maschinen und importiert namhafte Hersteller wie DMG, INNSE-BERADI, PAMA, STARRAG, TOSHIBA, OKUMA, MAZAK und MITSUBISHI aus aller Welt. Denn wir streben nach höchster Qualität. Unser leistungsstarkes CNC-Team ist die Garantie für die Qualität unserer Produkte. Bei GW erleben Sie höchste Effizienz und Präzision.