WZFQ—1800A serija kompjuterizovana mašina za rezanje velike brzine sa hidrauličnim vratilom sa manjim opterećenjem

| Model | WZFQ-1800A |

| Preciznost | ±0,2 mm |

| Maks. širina odmotavanja | 1800 mm |

| Maks. prečnik odmotavanja (Hidraulični sistem za utovar osovine) | 1600 mm |

| Min. širina proreza | 50mm |

| Maks. prečnik premotavanja | 1000 mm |

| Brzina | 200m/min-350m/min |

| Ukupna snaga | 16 kW |

| Odgovarajuće napajanje | 380 V / 50 Hz |

| Težina (približno) | 3000 kg |

| Ukupna dimenzija (D׊×V)(mm) | 3800×2400×2200 |

Premotavanje unazad

sa zupčanikom za automatsko pražnjenje rolni

Opuštanje

Hidraulično automatsko punjenje bez osovine: Maksimalni prečnik 1600 mm

Noževi za rezanje

Donji noževi su samoblokirajući, lako se podešavaju po širini

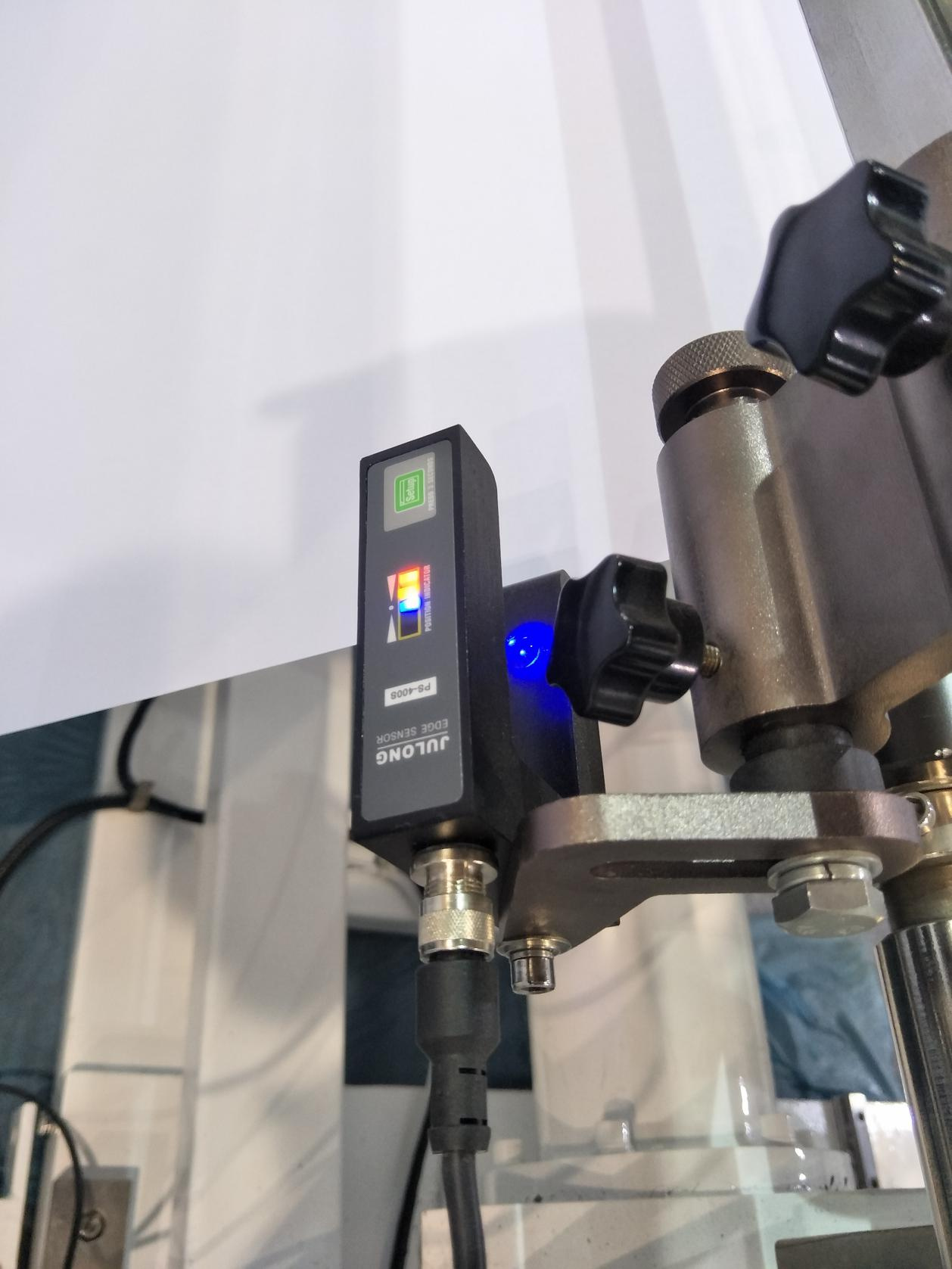

EPC sistem

Senzor za praćenje rubova papira U-tip

Testiranje mašine od strane kupaca u našoj fabrici za isporuku

Rezanje papirnih čaša od 50 mm u visokoj preciznosti u fabrici kupca

Mašine za rezanje koje rade u radionici kupca

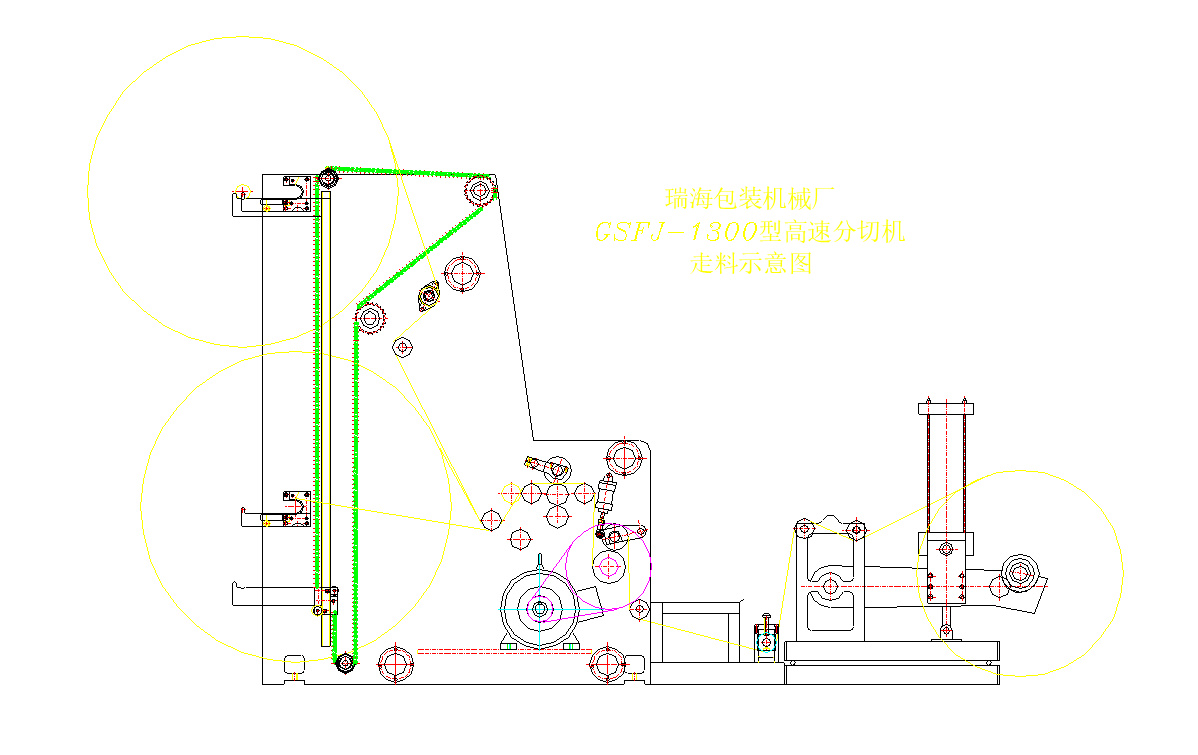

1, Dio za odmotavanje

1.1 Usvaja stil livenja za tijelo mašine, kontrolu motora

1.2 Usvaja pneumatski sistem automatskog podizanja model 200

1.3 Magnetni regulator zatezanja praha od 10 kg i automatska kontrola konusnog stila

1.4 Sa zračnom osovinom od 3”” za odmotavanje ili hidrauličnim utovarom bez osovine (opciono)

1.5 Valjak za vođenje transmisije: aluminijski valjak za vođenje s aktivnim tretmanom ravnoteže

1.6 Osnovni materijal se može podesiti desno i lijevo: ručnim upravljanjem

1.7 Automatska kontrola korekcije statičkih grešaka

2, Glavni dio mašine

●Usvaja visokokvalitetnu strukturu lijevanja od 60#

●Podržano praznom čeličnom cijevi bez zazora

2.1 Struktura pogona i mjenjača

◆ Zajedno usvaja motor i reduktor brzine

◆ Usvaja sistem za podešavanje frekvencije za glavni motor od 5,5 kW

◆ Pretvarač 5,5 kW

◆ Struktura prijenosa: koristi zupčanik i lančanik zajedno

◆ Vodilica: koristi vodeći valjak od aluminijske legure s aktivnim tretmanom ravnoteže

◆ Aluminijski vodeći valjak

2.2 Uređaj za vuču

◆ Struktura: aktivna trakcija, ručni stil pritiskanja

◆ Način presovanja kontroliše cilindar:

◆ Valjak za pritiskanje: gumeni valjak

◆ Aktivni valjak: valjak od hromiranog čelika

◆ Stil pogona: glavno prijenosno vratilo će biti pokretano glavnim motorom, a aktivno vučno vratilo će biti pokretano glavnim vratilom

2.3 Uređaj za rezanje

◆ Uređaj s kružnim oštricama

◆ Gornja osovina noža: prazna čelična osovina

◆ Gornji okrugli nož: može se slobodno podešavati.

◆ Donja osovina noža: čelična osovina

◆ Donji okrugli nož: može se podesiti pomoću poklopca osovine

◆ Preciznost rezanja: ±0,2 mm

3 Uređaj za premotavanje

◆ Stil konstrukcije: dvostruke zračne osovine (mogu se koristiti i jednostruke zračne osovine)

◆ Usvaja ventilacijsko okno u obliku pločica

◆ Koristi vektorski motor za premotavanje (60NL/set) ili servo motor za premotavanje

◆ Vrsta prijenosa: preko zupčanika

◆ Prečnik premotavanja: Maks. ¢1000 mm

◆ Stil impakcije: usvaja strukturu poklopca za fiksiranje zračnog cilindra

4 Uređaj za otpadni materijal

◆ Način eliminacije otpadnog materijala: pomoću puhala

◆ Glavni motor: trofazni momentni motor 1,5 kW

5. Dio za upravljanje: pomoću PLC-a (Siemens)

◆Sastoji se od glavne kontrole motora, kontrole napetosti i drugih

◆Glavna kontrola motora: uključujući glavnu kontrolu motora i glavnu upravljačku kutiju

◆Kontrola napetosti: napetost odmotavanja, napetost premotavanja, brzina.

◆Opremljeno elektronskim mjerenjem, alarmnim sistemom za zaustavljanje i automatskim podešavanjem dužine.

6 Napajanje: trofazno i četverolinijski zračni prekidač napon: 380V 50HZ

Performanse i karakteristike:

1. Ova mašina koristi tri servo motora (ili dvomomentni motor) za kontrolu, automatsku konusnu napetost i centralno površinsko namotavanje.

2. Vremenski raspored frekventnog pretvarača za glavnu mašinu, održavanje brzine i stabilnog rada.

3. Ima funkcije automatskog mjerenja, automatskog alarma itd.

4. Usvojite A i B pneumatsku strukturu osovine za premotavanje, lako za utovar i istovar.

5. Usvaja pneumatski sistem utovara vazdušnog vratila

6. Opremljen automatskim uređajem za puhanje otpadne folije pomoću kružne oštrice.

7. Automatski unos materijala pneumatskim putem, usklađen sa naduvavanjem

8. PLC kontrola