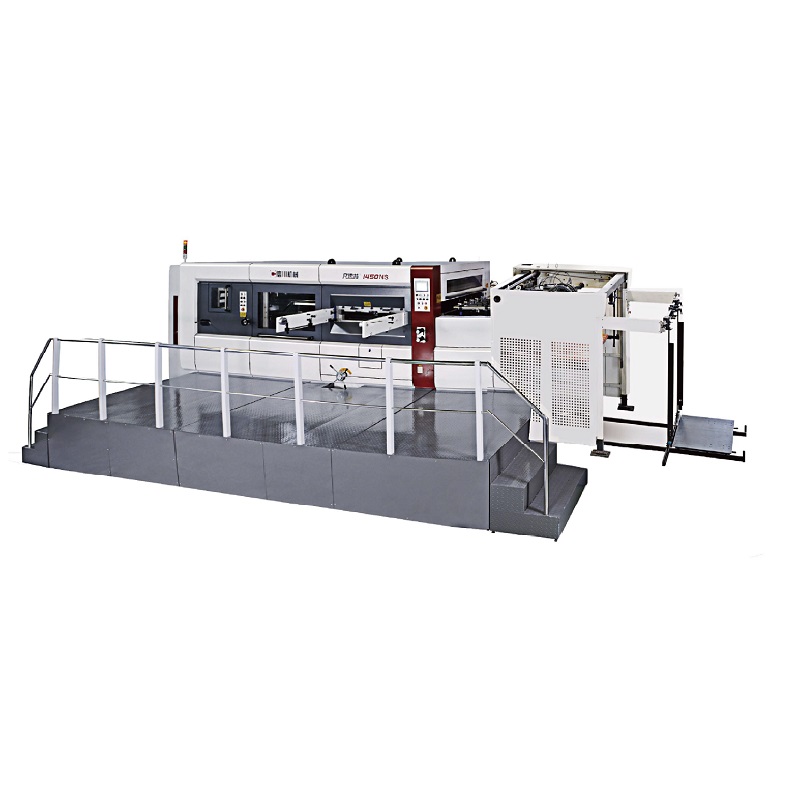

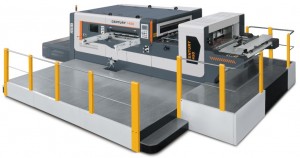

ماكينة قطع القوالب المسطحة الأوتوماتيكية MWZ1450QS للكرتون المموج

صُممت هذه الآلة لسهولة وسرعة الإعداد، ولضمان السلامة، وتوفير مجموعة واسعة من المواد، وتقليل الأضرار التي تلحق بأوراق الطباعة.

-تستطيع آلة MWZ 1450S هذه التعامل مع الألواح الصلبة (بحد أدنى 200 جرام/متر مربع) والألواح المموجة ذات الجدار الواحد والجدار المزدوج من BC وBE حتى 7 مم.

- ستوفر وحدة التغذية تغذية متدفقة للألواح الصلبة بينما توفر تغذية للورقة الواحدة للألواح المموجة.

- طاولة تغذية مزودة بخاصية السحب والدفع مع وضع جانبي قابل للتحويل لضمان الدقة.

- هيكل آلة مصنوع من الحديد الزهر ومزود بنظام تروس لضمان أداء سلس ومستقر للآلة.

- نظام خط مركزي مُجهز ليكون متوافقًا مع قوالب القطع المستخدمة في قواطع القوالب المسطحة من ماركات أخرى، ولتوفير إعداد سريع للآلة وتغييرات سهلة للعمليات.

- وظيفة إزالة كاملة (نظام إزالة ثلاثي الحركة وجهاز إزالة نفايات الحافة الأمامية) لتوفير تكلفة العمالة وتقصير وقت التسليم لعملائك.

نظام توصيل عالي الكثافة بدون توقف.

- نظام نفخ الألواح ونظام الفرشاة في قسم التسليم، وخاصةً للألواح الصلبة، لجمع مثالي.

- تم تجهيز العديد من أجهزة السلامة وأجهزة الاستشعار الضوئية لحماية المشغلين من الإصابة وحماية الآلة من التشغيل غير الصحيح.

-جميع الأجزاء المختارة والمجمعة مصممة لتحقيق أداء مستقر وعمر تشغيلي طويل.

| طراز الآلة | MWZ 1450QS |

| أقصى حجم للورقة | 1480 × 1080 مم |

| الحد الأدنى لحجم الورقة | 600 × 500 مم |

| أقصى حجم للقطع | 1450 × 1050 مم |

| أقصى قوة قطع | 300 طن |

| أقصى سرعة ميكانيكية | 5200 ورقة في الساعة |

| سرعة الإنتاج | 2000 إلى 5000 ورقة/ساعة حسب بيئة العمل وجودة الورق ومهارات التشغيل وما إلى ذلك. |

| نطاق المخزون | ألواح مموجة حتى 7 مم لوح صلب 200-2000 جرام/متر مربع |

| ارتفاع مسطرة القطع | 23.8 ملم |

| الضبط | ±1.5 مم |

| دقة القطع | ±0.5 مم |

| الحد الأدنى من النفايات الأمامية | 10 مم |

| أقصى ارتفاع للكومة عند وحدة التغذية (بما في ذلك المنصة) | 1750 مم |

| أقصى ارتفاع للكومة عند التسليم (بما في ذلك المنصة) | 1550 مم |

| حجم تشيس | 1480 × 1104 مم |

| استهلاك الطاقة (لا يشمل مضخة الهواء) | 31.1 كيلوواط // 380 فولت، 3 فاز، 50 هرتز |

| الأبعاد (الطول × العرض × الارتفاع) | 10 × 5.2 × 2.6 متر |

| وزن الآلة | 27 طنًا |

وحدة تغذية الورق

وحدة تغذية علوية عالية السرعة والدقة مزودة بأربعة أكواب شفط وستة أكواب توجيه، وتفصل الصفائح بين الفرشاة والأصابع.

التغذية بالتدفق للألواح الصلبة بينما التغذية بالورقة الواحدة للألواح المموجة.

مزود بجهاز كشف الصفائح المزدوجة

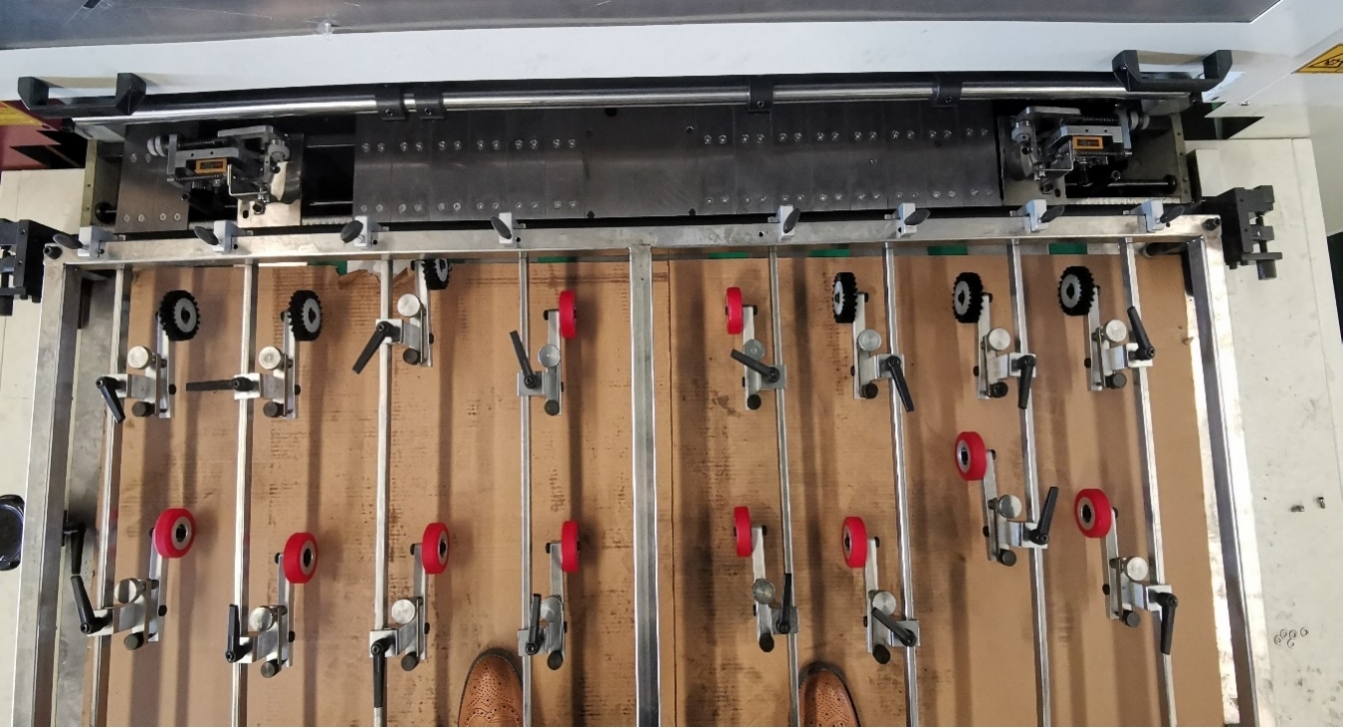

طاولة التغذية

نظام مؤازر للتحكم في سرعة التغذية.

طاولة تغذية مزودة بخاصية السحب والدفع مع إمكانية تحويل الوضع الجانبي لضمان الدقة.

كاشف كهروضوئي وعجلة مطاطية للتغذية عالية السرعة والتسجيل الدقيق.

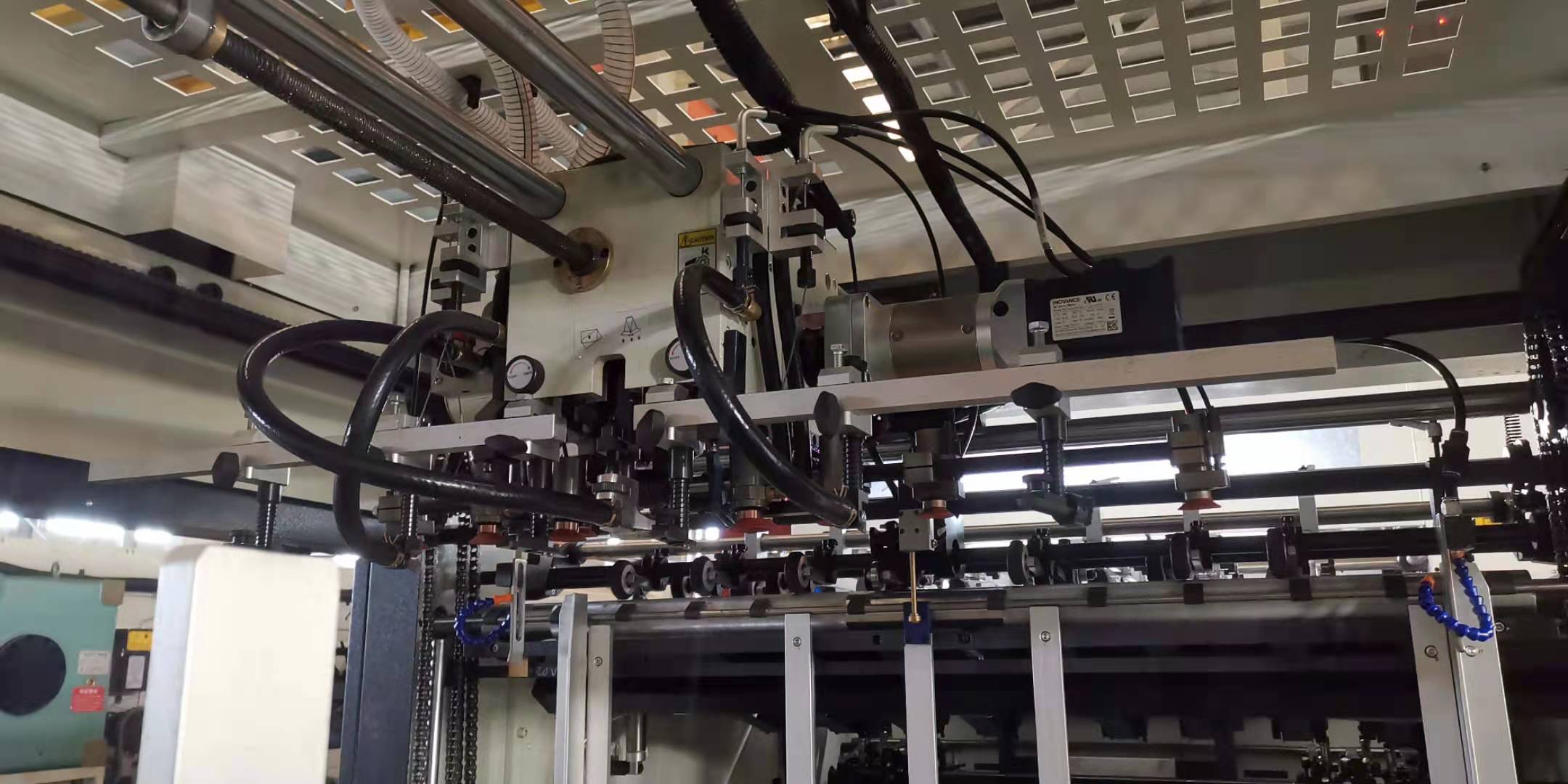

سيتم تغيير آلية العجلة المطاطية وعجلة الفرشاة إلى الهيكل الموضح أدناه.

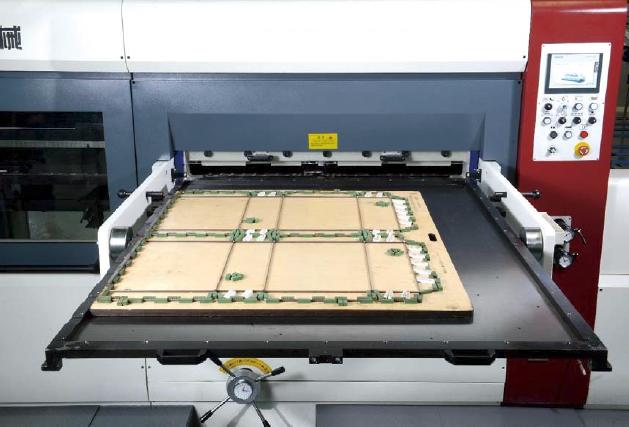

قسم قطع القوالب

نظام تشحيم ذاتي أوتوماتيكي ومستقل مصمم لتوفير أعمال الصيانة.

نظام خط مركزي لإعداد قوالب القطع وتغييرها بسرعة.

باب أمان ونظام قفل أمان لقناة القالب لضمان التشغيل الآمن.

نظام تزييت ذاتي أوتوماتيكي ومستقل لسلسلة القيادة الرئيسية.

مزودة بعجلة دودة، وعمود مرفقي يعمل مع منصة قطع سفلية من نوع التبديل.

حماية محدد عزم الدوران

شاشة لمس من سيمنز

قسم التعري

نظام خط مركزي لإعداد قوالب التجريد السريع وتغيير المهمة، وهو قابل للتطبيق على قوالب التجريد الخاصة بآلات قطع القوالب من ماركات أخرى.

مزود بنافذة أمان لضمان التشغيل الآمن

مستشعرات ضوئية للكشف عن نفايات الورق والحفاظ على تشغيل الآلة في حالة نظيفة.

نظام رش ثلاثي المفعول

يقوم جهاز فصل النفايات الأمامي بإزالة ونقل حافة النفايات إلى جانب محرك الآلة بواسطة سير ناقل.

قسم التوصيل

نظام توصيل عالي السعة

نافذة أمان للسلامة، ومراقبة عملية التسليم، وضبط بنطال الجري الجانبي

بنطلونات رياضية أمامية وخلفية وجانبية لضمان تكديسها بشكل أنيق.

نظام نفخ الهواء ونظام فرشاة لجمع الأوراق بشكل مثالي.

بنطال رياضي جانبي وخلفي سهل التعديل لتركيب سريع.

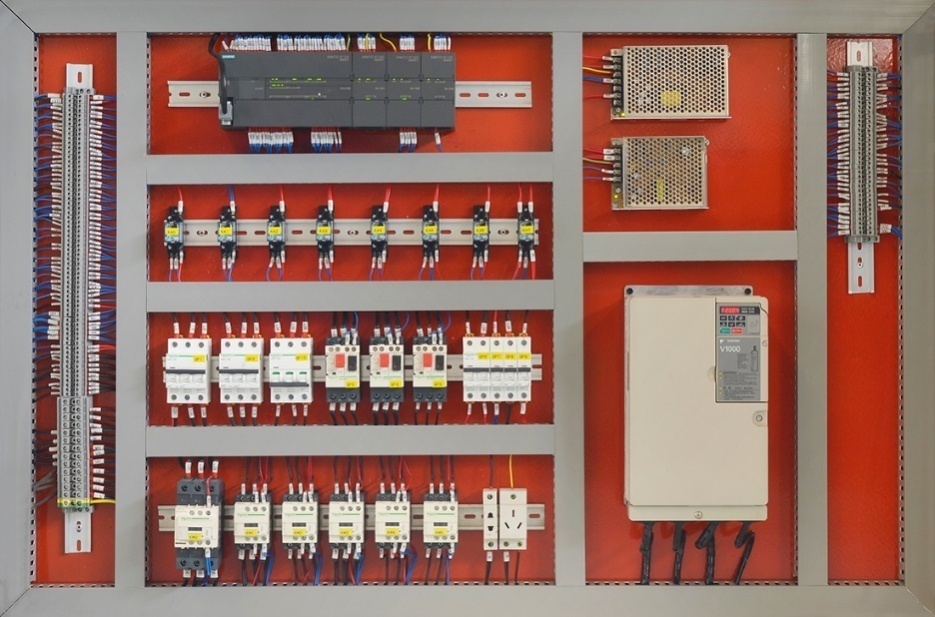

قسم التحكم الكهربائي

تقنية سيمنز PLC.

محول التردد من ياسكاوا

جميع المكونات الكهربائية مطابقة لمعيار CE.

الملحقات القياسية

1) مجموعتان من قضبان التثبيت

2) مجموعة واحدة من منصات العمل

3) قطعة واحدة من صفيحة فولاذية للقطع (المادة: 65Mn، السماكة: 5 مم)

4) مجموعة واحدة من الأدوات لتركيب وتشغيل الآلة

5) مجموعة واحدة من الأجزاء الاستهلاكية

6) صندوقان لجمع النفايات

7) مجموعة واحدة من أدوات التحميل المسبق

تعريف بالشركة

شركة صينية رائدة في تصنيع وتوريد آلات القطع المسطحة وخطوط تحويل ما بعد الطباعة لمصنعي عبوات الكرتون المموج.

مساحة تصنيع تبلغ 47000 متر مربع

تم إنجاز 3500 عملية تركيب في جميع أنحاء العالم

260 موظفًا (نوفمبر 2020)